プラズマ切断特性の理解

プラズマ切断能力を知ることで、素晴らしい利点を得られます。この知識の一部には、プラズマ切断の変数、優れた用途、運用コストに対する他の技術、大きさに対する電力、自動化オプションに関する理解が含まれます。

プラズマで切断できる材料の種類

-

プラズマは導電性のある金属/ワークピースに作用し、一般的にステンレス、アルミニウム、軟鋼、工具鋼、さらにはチタンの切断に使用されます。

-

プラズマ技術は、錆びた表面や塗装された表面、膨張金属など、頑丈なワークピースを処理できることから、その切断工程は汎用的なものになります。

-

プラズマは亜鉛メッキ金属にも使用できます。亜鉛切断時には換気を確保してください。

プラズマ切断の種類

-

標準的な切断。

-

プラズマフラッシュ切断は、切断面を隣接する表面と「平らに」仕上げる加工プロセスです。

-

プラズマベベル切断は、表面に対して垂直ではない一定の角度で安定した切断を行うことを目的としています。

-

プラズマピアシング切断では、金属の中央から切断が開始されます。ピアシング切断の日常的な用途は、プラズマ穴切断です。

-

プラズマドラッグ切断はハンドヘルドで実施し、プラズマトーチをワークピースに沿って「引きながら」切断します。

-

プラズマアークガウジングは、金属を除去するもののワークピースを貫通せず、溶接準備や補修に適した独特なプロファイルを形成する技術です。

-

延長されたリーチプラズマ切断では、標準的な消耗品でアクセスできない困難な位置に到達できるように延長された消耗品を使用します。Hypertherm HyAccess™ の消耗品は、この問題に対処する優れた手段です。

-

プラズマスケルトン切断は、金属板の残り部分や「骨格」を切断、除去するプロセスです。

-

プラズマ鋳造トリミングは、鋳造およびダイキャスト工程で使用される方法で、フラッシュ、ゲート、スプルー、ランナーなどの余分な材料を、従来の機械ツールではなくプラズマ切断トーチを使用して鋳造金属部品から除去します。

-

プラズママーキングは、部品番号、バーコード、スコアライン、曲げ表示などのほぼ永続的な技術情報をワークピースに追加できます。

高品質な切断を実現するためにプラズマ切断機が切断できる理想的な厚さ

切断できるプラズマの厚さは、電源装置、トーチ、消耗品のアンペア数に大きく依存します。その他の重要な要因には、材料の種類、切断速度、切断ガス、部品設計などがあります。

Powermaxシステム:

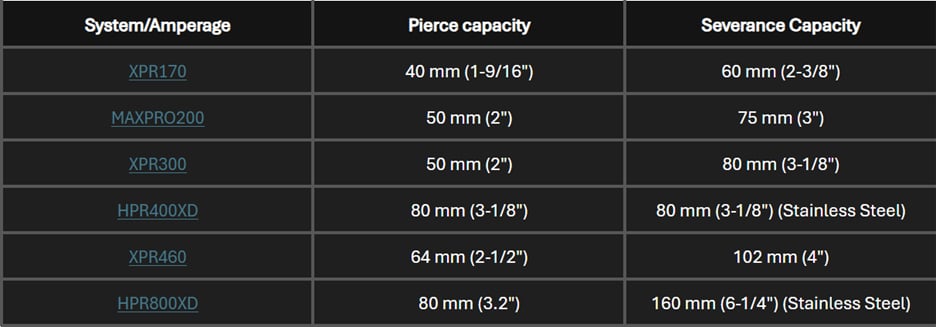

MAXPRO®、 HPR®、XPR®システム:

プラズマ切断品質はどのように測定/決定されますか?

-

公差*は、+/- 0.38 mm~0.5 mm (+/- 0.015インチ~0.020インチ)、平均端角度は10 mm (3/8インチ)以下の鋼では2°~3°、12 mm~38 mm (1/2インチ~1-1/2インチ)の鋼では1°、50 mm (2インチ)の鋼では1°未満。

-

熱影響範囲は狭く、通常は0.25 mm (0.010インチ)以下。

-

加工工程とプラズマガスを正しく選択することは、切断面の硬化を最小限にするので、溶接が非常にしやすくなります。

-

スムーズなトーチの動きによる相対的にクリーンな切断です。

-

定格生産能力の範囲内であれば、鋼へのドロス(再凝固した溶融金属)の付着を最小限に抑えます。

* 公差は材料種類と材料厚、部品の形状、全体的なデザイン、切断システムの品質に左右されます。ここに記載されている許容値は、優れた動作機能を持つ良質の切断機の使用を前提として一般に容認されている値です。全く同じ切断コンポーネントを装備しても、異なる切断機では異なる結果が生じます。

生産性:プラズマ切断機の速度

-

プラズマは、ゲージ材料から50 mm (2インチ)以上の厚さまで、さまざまな厚さで高速な切断速度を実現します。これにより、生産性の向上、ボトルネックの減少、納期遵守の改善、キャッシュフローの増加など、ビジネス成長の可能性が高まります。

-

16 mm (5/8インチ)以上の軟鋼では、プラズマは15kWレーザーよりも高速です。20 mm (3/4インチ)以上の場合、プラズマは20kWレーザーよりも高速です。30 mm (1 3/16インチ)以上の場合、プラズマは30kWレーザーよりも高速です。

-

プラズマ切断は、より薄い材料を切断する場合、ガス式よりも12倍高速です。

-

50 mm (2インチ)まではガス式より高速です。

-

また、プラズマによるピアシングは、ガス溶断によるピアシングよりも高速です。ガス溶断では厚さが16 mm (5/8インチ)の鋼をピアシングするのに30秒かかる可能性があります。プラズマでは2秒以内です。

-

プラズマでは、酸素燃焼と同様に予熱は不要で、冷却時間は最小限ですみます。ワークピースは、酸素燃焼ではプラズマよりも長時間高温を維持します。

プラズマ切断システムで考慮すべきさまざまな運用コストには、どのようなものがありますか?

-

すべての素材で、厚さ50 mm (2インチ)まで部品当たりの低コストを実現。

-

ファイバーレーザー切断と比較し、プラズマはプロセスの改良とガス消費量の削減により、厚い金属において1フィートまたは1メートルあたりのコストが安くなることがよくあります。

-

ガス式と比較して、プラズマ切断では可燃性ガスボトルの充填と輸送を心配する必要がないため、運用コストが少なくなります。

-

修理点検やメンテナンスの必要性が低い。

-

エアコンプレッサのコスト。

-

消耗品。電極、ノズル、シールドキャップ、渦巻きリング、保持キャップ、またはカートリッジのみ。

-

特定の切断のガスコスト。

-

大規模な作業の労働コスト。

設備資本コストと他の切断技術の比較。

-

ガス溶断と比較した場合は中~高、レーザーとウォータージェットと比較した場合は低い

-

これはまた、必要な電源装置のサイズや、必要な金属加工/機械加工によっても異なります。

-

CNC操作用切断テーブル。

-

自動運転用ロボット/コボット。

-

特定の金属(亜鉛)の大量生産または取り扱い時の安全な環境を確保するための排気制御。

空気プラズマ切断機のポータビリティ(30アンペア~125アンペア)

-

非常に優れた携帯性、空気プラズマシステムのインバーターは軽量設計

-

今日のシステムは、発電機を含むさまざまな電源で優れた性能を発揮できるように設計されています。

-

Powermax30 AIRなどの一部のシステムでは、圧縮空気への接続が不要で、エアコンプレッサーが内蔵されています。

プラズマ切断の自動化

自動化は製造の未来であり、現在でも重要な役割を果たしています。それは高頻度で最適化された生産を可能にします。

-

CNCテーブルは、自動化技術を使用して金属などの材料を正確かつ迅速に切断する機械です。それはルーティング、ドリル加工、ガス切断、プラズマ切断、ウォータージェット切断、レーザー切断など、多くの製造プロセスをサポートできます。

-

3D切断において、 生産性と製造スループットの向上を目指す金属加工業者は、ロボット/コボットによるプラズマ切断を選択しています。この革新的なソリューションは、大幅な投資や長い学習曲線の必要なしに、二次加工を減らしながら、迅速で一貫性のある安全な切断とガウジングを可能にします。

結論

プラズマは、ほとんどの金属切断用途に適した高速で効率的かつ汎用性の高いプロセスです。パイロットアーク技術、CNC、ロボット自動化などの高度な機能に加えて、フラッシュ切断、ベベル切断、ガウジング、マーキングといった多様な技術を駆使することで、プラズマ切断は高い精度、速度、柔軟性を提供します。さらに、広範囲の導電性がある材料が切断できるので、優れた万能性も得られます。ステンレス鋼、アルミニウム、亜鉛メッキ金属など、幅広い厚さの材料を加工する場合でも、プラズマは手動環境と自動環境の両方で優れた性能を発揮します。プラズマ切断は、マシン切断と携帯性に優れた手動切断の両方で使用できます。これは他の加工工程では不可能なことがほとんどです。高い生産性、低い運用コスト、ポータビリティにより、性能を犠牲にすることなく効率性と切断品質を向上させたい作業場に最適です。