コンピュータ数値制御

CNC はオペレーターと、装置の主要通信インターフェイスです。コンポーネントや、場合によってはオペレーターにも指示を下します。

CNC:

- 部品プログラムをコマンド信号に変換し、距離、速度、装置の切断工程に関する正確な制御を行います。

- 切断工程、動作や高さコントールの動き、安全コンポーネントなどの装置の機能を制御するために信号を送受信します。

- オンラインの部品プログラミングを使用したり、オフラインの CAD/CAM ソフトウェアの部品プログラムを利用することも可能です。

- コンポーネントにはハードウエアとソフトウェアを含みます。

CNC の仕組み

大型の工業機械では、CNC は基本的には内部動作と機械制御ソフトウェアを備えた高度な産業用コンピュータで、様々な入力と出力を用いて切断装置に搭載されている駆動モーター、切断システム、高さコントロール、その他のツールを制御します。置のオペレーターと CAM (コンピュータ支援製造) ソフトウェアから指示を受け、その指示を完全なタイミングの電気信号に変換して、すべての機能を制御します。産業用 CNC は非常に堅牢に設計されており、汚れや電気的雑音のある厳しい環境でも長期間使用できる耐久性がありますが、こうした堅牢性はコストと複雑性を追加します。

より安価な軽工業用切断機テーブルは、一般用 PC やラップトップを CNC として使用していることがしばしばあります。これらのコンピュータは清潔で温度管理された環境で使用するように設計されているので、過酷な環境では信頼性の欠如が見られると思われがちですが、動作制御や多くの小型機械の入力や出力を、ある程度の制限はあるにしても、取り扱えるだけの十分な機能があります。一般用 PC が使用される場合は、システムには電気ノイズの発生レベルを下げるブローバックトーチ開始テクノロジーを用いた最新型のエアプラズマ切断装置を搭載していることが必要です。旧式のエアプラズマシステムや、高周波と高電圧あるいは静電開始を用いる産業用プラズマシステムは繊細な電子部品に大きな被害を与えることがあります。

CNC を選択する際には、インターフェイスが使いやすいものであることが大切です。テクノロジーが低度の多くの装置では標準のオフィス用キーボードとマウスを使って機能を制御しますが、ハイエンドの装置ではシンプルなタッチスクリーン制御を取り入れています。

CNC ソフトウェアはできる限り直観的に操作できるものでなければなりません。CNC ソフトウェアがルーティングやミリングなどの機械処理のために再利用されている場合は、この限りではありません。切断用にデザインされているユーザーインターフェイス (CNC ソフトウェア) のほうが学びやすく日々使いやすいものです。

CNC は切断装置の操作に重要な役割を担っています。CNC はユーザーに以下を提供できることが理想的です。

-

簡単な操作

-

一貫した信頼性のある性能

-

強化された生産性

-

柔軟なシステム設定の可能性

-

正確な動作と処理時間

-

簡便化されたシステム診断

-

高度な切断工程制御

-

システムやツールへの統合化された通信機能

-

切断業界のニーズ拡大に足並みを合わせるための製造メーカーによる定期的なソフトウェアのアップデート

トーチ高さコントロール

トーチ高さコントロール (THC) はアーク電圧を使用して、切断工具が材料に近すぎたり、遠すぎたりしないように調節します。

THC:

- 最後にリトラクトされた位置を開始点として初期高さ検出 (IHS) を行い、板位置まで下げて、板位置を確立し、ピアス高さに引き込ませる

- 切断工程中、切断工具の高さを調節して、必要な切断品質を達成する

- ピアシング中は溶融金属からトーチを離し、接触が検出されると切断工程を停止して消耗部品の寿命を延長させる

THC は絶対に必要ではありませんが、投資に見合う価値が十分あります。正しく機能する高さコントロールを装備したシステムでは、数百におよぶ部品をプログラムしてネスティングし、システムが自動的に作業を完了するようにできます。

THC の仕組み

THC はプログラムされた後、材料の表面に軽く触れてから適切なピアス高さに引き込ませます。ピアシング開始後、THC はフルピアシングのため 1~2 秒停止するよう装置に指示し、切断高さまで下がります。これは切断品質に非常に重要です。トーチが低すぎると板と接触する恐れがあり、高すぎるとカーフが広くなりすぎ、切断面の角度が広がり、ドロスやたわみが増えます。X と Y の動作が所定の速度に達すると (高さコントロールの遅延タイマーの期限が切れた後)、アーク電圧フィードバックコントロールが代わってトーチとワークピース間の適切な距離の維持を行います。

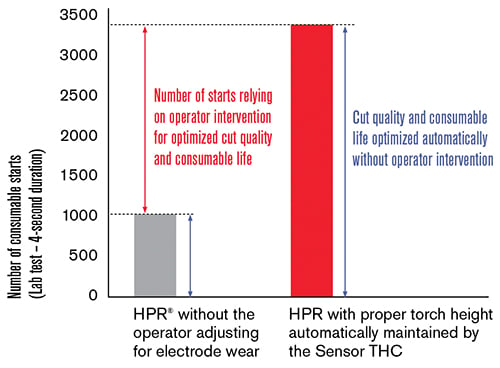

消耗部品当たりのスタート回数 < 0.25 mm オペレータ介入なしの適切な切断の高さからの偏差 (130 A) 12 mm 軟鋼

従来の THC は、適切な切断高さを確保するためにオペレーターが定期的にアーク電圧を調整する必要がありました。生産性と収益性を高めるためには、電極の摩耗に合わせて自動的に調節できるインテリジェント THC システムをご考慮ください。 THC システムによってはアーク電圧のサンプリングを行って消耗部品の摩耗度を追跡できるものもあります。 各ピアシング後に毎回アーク電圧を継続的にモニターすることで、設定されたアーク電圧値を自動的に調節し、余分なオペレーターの介入を必要とせずに消耗部品の寿命期間中、一貫した適切な切断高さを維持できます。 その結果、最適な切断品質と消耗部品の寿命の最大化が実現でき、時間と費用の両方が節約できます。