エアプラズマ切断機

ポータブルでパワフル、しかも非常に汎用性が高いエアプラズマ切断機は、ハンドトーチまたは CNC プラズマ切断機などに搭載されているマシントーチを使って、軽金属の切断、ガウジング、マーキングに使用されます。最大 38 mm(1~1/2 インチ)の金属を簡単かつ確実にガウジングおよび切断する必要がある金属加工業者向け。当社の製品ラインをご覧ください。

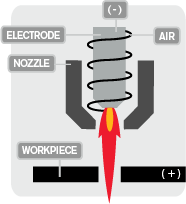

従来型シングルフロープラズマ

従来のシングルフロープロセスとは、圧縮ガスが電極とノズルの間を流れるプロセスです。負の帯電した端子(電極)は、正に帯電した端子(ワークピース)に移行する際、ノズルとの間でプラズマアーク、その後にパイロットアークを発生させます。電気アークがガスを帯電させ、電子を励起してイオン化ガス、プラズマガスとして知られるものに変換します。この状態でイオン化されたガスはプラズマ(物質の第 4 の状態)になり、金属の切断に使用されます。ガスはトーチ自体を冷却するのにも役立ち、高温の溶融金属を切断面から吹き飛ばすことで、ドロスやスラグを減少させます。一般的に圧縮空気が使用され、その利用は費用対効果と汎用性が高く、30 アンペアから最大 125 アンペアのプラズマ切断機まで、Powermax シリーズなどのハンドヘルドプラズマ切断システムで使用されます。Powermax30 AIR プラズマ切断機は汎用性が高く、便利な内部エアコンプレッサが付属しています。

従来のシングルフロープロセスとは、圧縮ガスが電極とノズルの間を流れるプロセスです。負の帯電した端子(電極)は、正に帯電した端子(ワークピース)に移行する際、ノズルとの間でプラズマアーク、その後にパイロットアークを発生させます。電気アークがガスを帯電させ、電子を励起してイオン化ガス、プラズマガスとして知られるものに変換します。この状態でイオン化されたガスはプラズマ(物質の第 4 の状態)になり、金属の切断に使用されます。ガスはトーチ自体を冷却するのにも役立ち、高温の溶融金属を切断面から吹き飛ばすことで、ドロスやスラグを減少させます。一般的に圧縮空気が使用され、その利用は費用対効果と汎用性が高く、30 アンペアから最大 125 アンペアのプラズマ切断機まで、Powermax シリーズなどのハンドヘルドプラズマ切断システムで使用されます。Powermax30 AIR プラズマ切断機は汎用性が高く、便利な内部エアコンプレッサが付属しています。

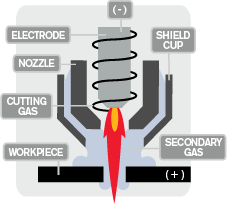

デュアルフロープラズマ

このプロセスの基本は、シングルフロープラズマと非常に似ています。プラズマガスを使用しますが、その間に押される二次ガスフローがあります

ノズルとシールドが性能を向上させます。この二次ガスフローは、シールドガスと呼ばれます。空気はシールドガスとして使用できる一方で、窒素(ステンレスに最適)、アルゴン - 水素混合ガス(厚い材料や高合金金属に最適)などのガスが使用されます。二次ガスの性能の利点は、よりクリーンな切断(ドロスの減少)、切断速度の向上、トーチ寿命の延長(冷却効果の向上)です。二次ガスフローは、切断を酸化から保護するのにも役立ちます。

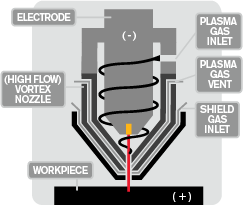

高精細クラスプラズマ

高精細プラズマとも呼ばれるこのプラズマタイプは、大量生産を行う環境において、高速な切断速度と低い運用コストで非常に優れた切断品質を提供できるものです。

このプロセスでは、特殊ノズルがアークを狭めてエネルギー密度を高めます。高精細プラズマ切断機はアークエネルギーが高いため、最大 50 mm(2 インチ)までの導電材料において、従来のプラズマ切断技術よりも優れた切り口の傾斜度、より狭い切り込み、より高い切断速度を実現し、卓越した切断品質を提供します。これらのシステムでは、切断部品の精度を ±0.25 mm(0.010 インチ)の公差範囲内に収めることも珍しくありません。

今日の高精細プラズマ切断機は、非常に高レベルの自動化を実現し、自動化されたアプリケーション専用となっています。最も高度なシステムでは、(かつてのプラズマシステムで高品質な切断を実現するために不可欠だった)CNC 機械オペレーターの専門知識の全てが、日常的な機械加工切断業務を管理する CAM ソフトウェアに基本的に取り込まれます。

TrueHole(Hypertherm SureCut スイートの一部)などの技術を使用し、テーブルの動作と THC コントロールのマッチング機能を備えた高精細プラズマ切断機では、円形でほぼテーパーのない穴を切断することが可能です。端部は直角で、微調整によりドロスフリーにできます。カットツーカットのサイクルタイムが、従来のプラズマよりもはるかに高い生産性を実現します。シングルプラズマシステムでは、同じプラズマトーチを使用して板金などの薄板から182 mm(6 インチ)を超える材料の厚さを切断できます。プラズマトーチは同じノズルの口を通して切断とマーキングできます。切断プロセスは、より厚い金属や面取りアプリケーションでのガス切断やレーザー切断よりも高速です。

X-Definition クラスプラズマ

業界最新かつ最先端のプラズマ切断技術の X-Definition® プラズマは、軟鋼/低カーボン鋼の切断品質と一貫性に新たな基準を打ち立てます。それはまた、Hypertherm の先駆的な高精細プロセスを多様な非鉄素材で活用できるよう拡大します。

高品質な自動切断機に取り付けることで、X-Definition プラズマはレーザーに匹敵する高精度な傾斜度を実現します。薄い材料では ISO 9013 レンジ 2、より厚い材料では導電性金属でレンジ 3 にまで至る高精度を優れた一貫性とともに提供します。

上記の HPR を含む高解像度プラズマ切断機では、窒素(ステンレスとアルミに最適)、アルゴン(非鉄金属に最適)、水素(多くの場合、厚いステンレスやアルミの切断のためにアルゴンと混合される)、酸素(軟鋼の切断に最適)などの空気以外のガスを使用できます。

X-Definition は単なる一つの設計イノベーションではありません。それは、多数の拡張切断技術/切断方法で構成されています。

X-Definition のその他の拡張切断技術

HyFlow 旋回またはベント式ノズル技術

独自のツーピースのベント式ノズルデザインが、プラズマアークを収束、集中させ、アークの安定性とエネルギー密度を強化し、(ステンレスを含む)全ての鋼とアルミのよりきれいで鋭い一貫した端部品質を実現します。

Vented Water Injection(VWI)

特許出願中のプロセスは、ベント式 N2 プラズマガスと H2O シールドガスを採用し、アルミとステンレスの切断面の傾斜度を抑え、より直角な切断面を提供します。

ベントツーシールド

ベント式プラズマガスから水素を抽出し、シールドガスと混合する技術により、傾斜度を抑え、最大 12 mm(15/32 インチ)のステンレスでより一貫した端部の色を実現します。

プラズマダンプニング

ノズルにスペースを設け、低電流での切断時にアークの安定性を損なう圧力とフローによる振動を吸収し、薄いステンレスの切断に必要な極度に収縮されたアークを実現する特許出願中の技術です。その結果、むらのある波状の切断面がなくなります。

Cool nozzle™

ノズルの穴に直接冷却用の液体を送り、消耗部品の全寿命期間を通じて、切断品質を 40% 以上向上させる 300 アンペアの酸素プロセスに関する特許出願中の機能です。

高度なアーク安定性

ピアス穴を開ける際、または鋭角切断を行う際に切り込みの長さを短くし、高精度な切断、切断品質を高めるアークをより安定させるため、シールドガスの衝突作用を修正する技術です。

当社の X-Definition 製品ラインをご覧ください。