どんな切断の課題でも、ぜひ FlushCut™ をご活用ください!

-

ガス溶断や炭素アークよりも効率的なプラズマフラッシュ切断とは?

-

オペレーターが最も安全なフラッシュ切断環境を確保するには、どうすればよいですか?

-

プラズマ切断の自動化を始めるには、どのようにすればよいですか?

55年以上前に設立された Hypertherm Associates は、数世紀にわたるアプリケーションの専門知識を組み合わせて、世界中の切断の専門家をサポートしています。最も困難な課題にも自信を持って取り組んでいきましょう。皆様からのご連絡をお待ちしております。

エキスパートへのお問い合わせ概要

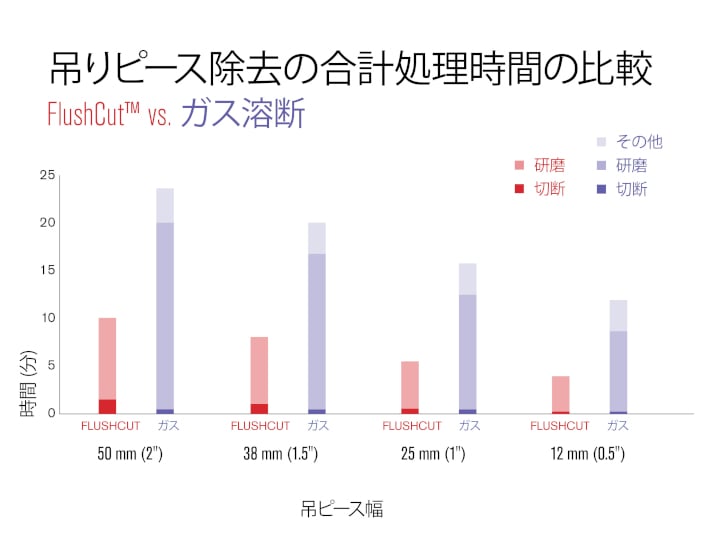

Hypertherm® FlushCut プロセスを選択することで、ガス溶断や炭素アークガウジングなどの従来の方法に代わる、より迅速でクリーンで正確な方法が提供されます。非鉄金属の切断が難しく、除去しにくいスラグが残るガス溶断とは異なり、プラズマ切断は幅広い素材に対して滑らかで均一な切断を実現し、熱影響部 (HAZ) も最大で 10 分の 1 に抑えられます。炭素アークと比較して、プラズマフラッシュ切断はスラグや破片を最小限に抑え、研削の必要性を低減します。FlushCut は、基材に近づいて切断し、残留金属をプラズマ洗浄することで、時間と労力を要する研削の必要性を低減し、生産性の向上とコスト削減に役立ちます。

代表的なフラッシュ切断の適用が可能な用途には以下のものがあります。

-

リフティングラグ、パッドアイ、マテリアルハンドリングに使用する一時的な溶接サポートの除去 - 輸送後のハンドリング補助具のよりクリーンな取り外しを保証し、最終仕上げや検査のための表面準備を減らします

-

エンドキャップの取り外し - 配管や構造アセンブリの内部コンポーネントやキャビティにアクセスすることは、メンテナンスや改造の際にしばしば必要です。

-

I 形鋼および H 形鋼に設けられる溶接用アクセスホール (「ラットホール」) の切断 - 溶接作業員が梁のフランジ部分に完全溶け込み溶接を行うための作業スペースを確保します。これにより構造の完全性とエンジニアリング基準への適合性が高まります。

-

ボルトとリベットの取り外し - 構造体や機械システムにおけるファスナーの効率的な分解や交換を可能にし、周囲の材料への損傷を最小限に抑えます。

-

鋳造スプルー除去 - 成形プロセスから余分な材料を取り除くことで鋳造部品を清掃し、寸法精度と美観を確保します。

-

ポストテンションケーブルテールの切断 - コンクリート構造物に張力をかけた後、露出したケーブル端をトリムし、安全性、外観、設計仕様への準拠に貢献します。

プラズマフラッシュ切断の主な利点

プラズマフラッシュ切断は、切断速度、汎用性、およびエッジ品質に優れており、製作と製造に最適です。

-

高い切断速度

特に薄い材料や非鉄金属では、ガス溶断や炭素アークよりも大幅に高速に切断します。

-

多様な材質との互換性

ステンレススチールやアルミニウムを含む幅広い金属に効果的ですが、鉄金属に制限ありのガス溶断とは異なります。

-

クリーンなエッジ品質

スラグやドロスを最小限に抑え、滑らかで一貫したエッジを生成し、研削や二次仕上げを削減します。

-

熱影響域(HAZ)の低減

熱変形を最小限に抑え、溶接準備や構造用途に不可欠な材料の完全性を維持します。

-

安全性の向上

裸火やカーボンアークスパークを排除することで、火災リスクを低減し、オペレーターの安全性を向上させます。

-

自動化に適した

ロボットシステムや CNC プラットフォームと容易に統合でき、大量生産環境でも一貫した再現性のあるフラッシュ切断を実現

プラズマフラッシュ切断:効率的かつ正確

プラズマフラッシュ切断は、製造オートメーションや多金属環境に最適な、最も効率的で精密な切断方法です。

| 機能 | プラズマ切断 | ガス溶断 | 炭素アーク切断 |

|

切断速度 |

薄い金属から中程度の金属まで迅速に切断し、スループットと効率を向上 | 特に薄い金属では切断速度が遅い | 中程度の速度。薄い金属ではガス溶断よりも速いが、精度は低い |

|

万能性

|

アルミニウム、ステンレス鋼、銅を含むすべての導電性金属を切断 | 鋼や鉄などの鉄金属に制限あり | ほとんどの金属、特に炭素鋼に使用可能、非鉄には効果が低い |

|

エッジ品質

|

ドロスを最小限に抑えながら滑らかで精密なエッジを生成し、研削やその他の後処理を削減 | 粗いエッジやスラグが残るため、多くの場合、広範囲な研磨や清掃が必要 | 粗い作業に適していますが、精密切断には不向き |

Powermax SYNC によるフラッシュ切断

Powermax SYNC プラズマ切断システムは、高度なインテリジェンスと革新的な一体型カートリッジ消耗部品を組み合わせて、セットアップを簡素化し、運用コストを削減し、切断とガウジングの性能を向上させます。SmartSYNC® トーチは最適な動作のために設定を自動的に調整し、色分けされたカートリッジにより部品の混乱を排除し、在庫管理を合理化します。交換可能なトーチスタイルとアプリケーション固有のカートリッジにより、システムは幅広い作業に簡単に適応できます。寿命末期検出やカートリッジ寿命の延長などの機能により、従来の消耗部品の最大 2 倍の寿命を実現し、最大限の効率と生産性を確保します。

一般的な用途には、フラッシュ切断、エクステンドリーチ切断、ドラッグ切断、ベベル切断、ガウジング、および Fine Feature 切断があります。

特許取得済み FlushCut 消耗部品

Powermax システムの特許取得済み FlushCut™ 消耗部品とカートリッジは、プラズマアークが 45 度の角度でトーチから出ることを可能にする非中心ノズルボア設計を採用しているため、ラグやアタッチメントを平らな底面で取り外すことができ、ラグやアタッチメントを再使用する可能性が高まります。傾斜したノズル穴設計と平坦なガイドシールドにより、ベースやワークピース上に 5 mm (3/16インチ) 未満の残留物を残すフラッシュ切断を実現し、研削や二次的な補修作業を削減します。

SmartSYNC トーチ

Hypertherm Powermax45/65/85/105 SYNC® プラズマシステム、およびアダプター付き Powermax45® XP 用 SmartSYNC®トーチは、シンプルなねじ込み式消耗品取り付けと、ハンドヘルドモデルに装備された便利な電力・アンペア数調整機能により、オペレーターが電源装置に戻ることなく消耗品の交換や用途の変更を行えるよう設計されています。これにより、消耗部品の交換時間が約 10 秒に短縮され、カートリッジに合わせてシステムが自動的に設定されるため、ダウンタイム、問題解決、無駄、およびトレーニング時間が最小限に抑えられます。