Entendendo os atributos do corte a plasma

Conhecer as capacidades de corte a plasma pode lhe dar uma vantagem incrível. Alguns destes conhecimentos incluem compreender as variáveis de corte a plasma, em quais aplicações se destaca, custo de operação vs. outras tecnologias, tamanho vs. potência e opções de automação.

Tipos de materiais que o plasma pode cortar

-

O plasma trabalha em peças/metais eletricamente condutores e é comumente usado para cortar aço inoxidável, alumínio, aço doce, aço para ferramentas e até mesmo titânio.

-

A tecnologia de plasma alça peças de trabalho difíceis, incluindo superfícies enferrujadas ou pintadas e metal expandido, tornando o processo de corte versátil.

-

O plasma também funciona em metal galvanizado, apenas certifique-se de que haja ventilação ao cortar zinco.

Tipos de sistemas a plasma

-

Corte padrão.

-

O corte por plasma é o processo de fazer com que a superfície de corte fique "alinhada" com a superfície adjacente.

-

O corte de chanfro a plasma tem como objetivo fazer um corte angular consistente que não seja perpendicular à superfície.

-

O corte de perfuração por plasma é onde o corte começa no meio do metal. Um uso diário do corte de perfuração é o corte de furos por plasma.

-

O corte por arrastamento de plasma é manual, onde você "arrasta" a tocha de plasma ao longo da peça de trabalho.

-

A goivagem por arco plasma é uma técnica que retira metal, mas não corta a peça de trabalho, criando um perfil único para preparação ou reparo de solda.

-

O corte a plasma de alcance estendido utiliza consumíveis estendidos para entrar em áreas de difícil acesso que não podem ser acessadas por consumíveis padrão. Os consumíveis Hypertherm HyAccess™ são uma ótima maneira de lidar com esse problema.

-

O corte de esqueleto por plasma é o processo de cortar e retirar os restos de uma chapa metálica ou o "esqueleto."

-

O corte de plasma fundido é um método usado em fundições e operações de fundição sob pressão para retirar o excesso de material — como flash, portas, malhas e corrediças — de peças de metal fundido usando uma tocha de corte a plasma em vez de ferramentas mecânicas tradicionais.

-

A marcação por plasma pode adicionar informações técnicas quase permanentes a uma peça de trabalho, como números de peça, código do produto, linhas de marcação e indicações de dobra.

Espessura ideal que os sistemas de corte plasma podem cortar para obter cortes de alta qualidade

A espessura do plasma que pode cortar depende muito da amperagem da fonte de energia e da tocha e dos consumíveis. Outros fatores significativos incluem tipo de material, velocidade de corte, gás de corte e design da peça.

Sistemas Powermax:

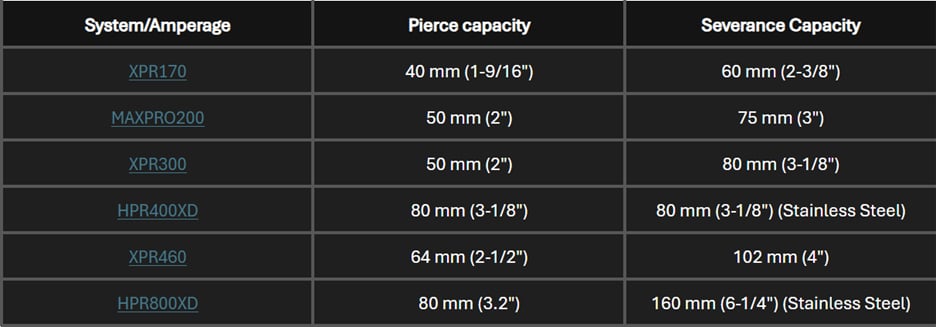

Sistemas MAXPRO®, HPR® e XPR ®:

Como é medida/determinada a qualidade de corte por plasma?

-

Tolerâncias* na faixa de mais ou menos 0,38 mm a 0,5 mm com (+/- 0,015 pol a 0,020 pol) com angularidade média da borda de 2 a 3 graus em aço com menos de 10 mm (3/8 pol); 1 grau em um aço de 12 mm (1/2 pol) até 38 mm (1-1/2 pol); menos do que 1 grau em um aço de 50 mm (2 pol).

-

Zona afetada pelo calor estreita, normalmente inferior a 0,25 mm (0,010 pol).

-

A escolha correta de processos e gases de plasma produzirá menor endurecimento da borda, possibilitando uma excelente soldabilidade.

-

Bordas relativamente suaves com movimento suave da tocha.

-

Escória mínima (metal fundido ressolidificado) no aço dentro das capacidades nominais de produção.

* As tolerâncias variam, dependendo do tipo e da espessura do material, da geometria das peças e do design e da qualidade gerais do sistema de corte. Aqui estão listadas tolerâncias geralmente aceitas, considerando o uso de uma mesa de corte de boa qualidade e com boa capacidade de movimento. Mesas de corte diferentes apresentarão resultados diferentes, mesmo se estiverem equipadas com os mesmos componentes de corte.

Produtividade: Velocidade dos sistemas de corte plasma

-

O plasma fornece alta velocidade de corte em uma variedade de espessuras, desde material indicador até mais de 50 mm (2"). Esse recurso se traduz em maior produtividade, menos gargalos, melhor entrega no prazo, maior fluxo de caixa e potencial de crescimento dos negócios.

-

Acima de 16 mm (5/8") de aço doce, o plasma é mais rápido do que um laser de 15 kW; acima de 20 mm (3/4"), o plasma é mais rápido do que um laser de 20 kW; e acima de 30 mm (1 3/16"), o plasma é mais rápido do que um laser de 30 kW.

-

O corte a plasma é doze vezes mais rápido do que o oxicorte ao cortar materiais mais finos.

-

Mais rápido do que o oxicorte em até 50 mm (2 pol).

-

A perfuração também é mais rápida com plasma do que com oxicorte. Com o oxicorte, a perfuração de uma peça de aço de 16 mm (5/8″) pode levar 30 segundos. Com o plasma, essa mesma perfuração leva menos de dois segundos.

-

O pré-aquecimento não é necessário com plasma, como é o caso com o oxicorte, e há um tempo mínimo de resfriamento; a peça de trabalho mantém altas temperaturas por mais tempo com o oxicorte do que com plasma.

Quais são os diferentes custos operacionais a considerar com o sistema de corte a plasma?

-

Menor custo por peça em todos os materiais e espessuras de até 50 mm (2 pol).

-

Ao considerar o corte a laser de fibra, o plasma geralmente custa menos por pé/metro para metais mais espessos, devido aos processos refinados e ao consumo reduzido de gás.

-

Ao considerar o oxicorte, os cortes a plasma têm um menor custo de operação, já que não é preciso se preocupar com a recarga e transporte de cilindros de gás inflamável.

-

Exigências baixas em relação a serviços e manutenção.

-

Custos do compressor de ar.

-

Consumíveis. eletrodos, bicos, bocais, anéis distribuidores de gás, capas ou apenas um cartucho.

-

Custo de gás para cortes específicos.

-

Custos de mão de obra para operação maior.

Custo do equipamento de capital vs. outras tecnologias de corte.

-

Médio – maior do que o do oxicorte, menor do que o do laser e jato de água

-

Isso também varia dependendo do tamanho da fonte de energia de que você precisa e da fabricação de metais/maquinação que você precisa fazer.

-

Mesa de corte para operação CNC.

-

Robôs/Cobots para operação automática.

-

Controle de fumaça para garantir um ambiente seguro ao produzir em massa ou lidar com certos metais (zinco).

Portabilidade dos sistemas de corte plasma a ar (30 a 125 amp)

-

Designs de inversor altamente portáteis e leves para sistemas a plasma a ar

-

Os sistemas atuais são projetados para um bom desempenho em várias fontes de eletricidade, incluindo geradores.

-

Alguns sistemas não precisam de conexão ao ar comprimido e incluem compressor de ar integrado, como o sistema Powermax30 AIR.

Automação do corte a plasma

A automação é o futuro da fabricação e também é o presente. Permite produção otimizada de alta frequência.

-

Mesa CNC é uma máquina que usa tecnologia automatizada para cortar materiais como metal com precisão e velocidade. Ela é compatível com inúmeros processos de manufatura, incluindo roteamento, perfuração, oxicorte, corte a plasma, corte a jato de água e corte a laser.

-

Corte 3D Os fabricantes de metal que desejam aumentar a produtividade e o rendimento do produto escolhem o corte a plasma com cobot. Esta solução inovadora proporciona resultados rápidos, consistentes e seguros de corte e goivagem e reduz as operações secundárias , tudo sem um investimento significativo ou curva de aprendizado longa.

Resultado final

O plasma é um processo rápido, eficiente e versátil para a maioria das aplicações de corte de metal. Com recursos avançados como tecnologia de arco piloto, CNC e automação robótica, e uma variedade de técnicas de corte, desde corte chanfrado e nivelado até goivagem e marcação, o plasma oferece precisão, velocidade e flexibilidade. Além disso, a capacidade de cortar uma ampla variedade de materiais condutores de eletricidade proporciona uma versatilidade significativa. Se você está trabalhando com uma variedade de espessuras de aço inoxidável, alumínio ou metal galvanizado, o plasma se destaca em ambientes manuais e automatizados. Um corte plasma pode ser usado para aplicações de corte manual portáteis ou corte mecanizado, geralmente quando outros processos não podem ser usados. Sua alta produtividade, baixo custo operacional e portabilidade o tornam uma escolha ideal para oficinas que procuram aumentar a eficiência e a qualidade de corte sem comprometer o desempenho.