Tecniche di scriccatura con tagliatrice al plasma

La scriccatura ad arco plasma (PAG) è il processo di rimozione del metallo mediante l’uso di gas e corrente elettrica per generare un arco plasma. La scriccatura al plasma è una variante del taglio plasma, in cui l’arco viene “defocalizzato” modificando il diametro dell’orifizio dell’ugello della torcia al plasma. Un arco di taglio è diretto verso il basso attraverso il metallo per soffiare il metallo fuso verso il basso e fuori dalla fessura, forzando la separazione dei due pezzi di metallo. Invece di posizionare la torcia in modo che l’arco fonda e rimuova il metallo fuso per separare il pezzo, nella scriccatura al plasma la torcia viene inclinata rispetto al pezzo in lavorazione, e l’arco incide una scanalatura sulla superficie metallica mentre i gas espellono lateralmente il metallo fuso. A seconda del materiale di base, è possibile utilizzare gas diversi per ottenere la finitura metallica desiderata.

Le tecniche di scriccatura più diffuse nel settore sono la scriccatura ad arco di carbonio e la scriccatura ad arco plasma, grazie ai rispettivi vantaggi.

Vantaggi della scriccatura al plasma

La scriccatura al plasma offre numerosi vantaggi rispetto ai metodi di scriccatura con ossitaglio e ad arco di carbonio. La scriccatura al plasma è adatta a qualsiasi metallo conduttivo, compresi acciaio al carbonio, acciaio inox, alluminio e rame. La scriccatura al plasma è più rapida rispetto all’ossitaglio e alla scriccatura ad arco di carbonio, offrendo una produttività superiore. Garantisce profili di scriccatura più uniformi e ripetibili, riducendo la necessità di lavorazioni secondarie come la molatura. Le scriccature al plasma sono prive di contaminanti di carbonio, eliminando il rischio di fragilizzazione da carbonio del metallo.

La scriccatura al plasma consente di ottenere saldature più resistenti e una migliore integrità complessiva del materiale.

La scriccatura al plasma offre vantaggi anche per gli operatori. Richiede meno tempo di formazione e presenta una curva di apprendimento più breve, consentendo ai nuovi operatori di diventare rapidamente competenti. La scriccatura al plasma migliora la sicurezza degli operatori rispetto all’ossitaglio e alla scriccatura ad arco di carbonio, grazie a livelli inferiori di rumore e di detriti, in conformità ai requisiti normativi e di sicurezza sul lavoro.

Preparazione alla scriccatura al plasma

Gli operatori utilizzano una varietà di tecniche per ottenere diversi profili e dimensioni di scriccatura, sia operando manualmente con una torcia, sia utilizzando un sistema meccanizzato come una torcia su guida. Durante la scriccatura manuale, è importante innanzitutto verificare che il sistema di taglio plasma sia configurato correttamente.

All’inizio, assicurarsi che la torcia al plasma, il cavo di lavoro e l'alimentazione del gas di ingresso siano collegati correttamente e che la pinza di massa sia fissata al pezzo in lavorazione o alla messa a terra del banco. Ricordarsi di indossare sempre i dispositivi di protezione individuale adeguati quando si utilizza un sistema al plasma, inclusi guanti, protezione per gli occhi con grado di oscuramento appropriato, protezione acustica e indumenti protettivi.

Successivamente, installare sulla torcia i consumabili di scriccatura appropriati in base al tipo di profilo di scriccatura che si desidera ottenere. I sistemi al plasma come Hypertherm Powermax® utilizzano consumabili di scriccatura progettati per ottimizzare le prestazioni durante la scriccatura.

-

I consumabili a controllo massimo sono progettati per una rimozione del metallo più precisa, per il lavaggio di materiali leggeri e per ottenere una scriccatura poco profonda. Se non si ha familiarità con la scriccatura, è consigliabile iniziare con i consumabili a controllo massimo per prevenire danni al pezzo in lavorazione.

-

I consumabili a rimozione massima sono progettati per applicazioni di asportazione aggressiva del metallo, profili di scriccatura profondi e operazioni estreme di lavaggio del metallo. Si consiglia di utilizzare velocità di scriccatura più elevate per controllare l’arco plasma concentrato.

-

I consumabili per la scriccatura di precisione sono progettati per rimuovere piccole quantità di metallo o di saldatura a correnti di uscita molto basse.

-

I consumabili estesi per taglio e scriccatura consentono un accesso più agevole durante la scriccatura in spazi difficili da raggiungere o confinati

Molti sistemi al plasma dispongono di una modalità operativa dedicata alla scriccatura, che regola la quantità di pressione trasferita alla torcia. Se il sistema di taglio plasma dispone di una modalità operativa dedicata alla scriccatura, assicurarsi di impostare il sistema su modalità scriccatura prima di iniziare.

Scriccatura con torcia al plasma portatile

La tecnica di scriccatura più comune prevede di posizionare la torcia con un angolo rispetto al pezzo in lavorazione, mentre l’arco pilota si forma e viene trasferito al pezzo. Una volta stabilito il contatto, l’operatore dirige o fa avanzare l’arco nella direzione in cui desidera effettuare la scriccatura.

1. Tenere la torcia al plasma in modo che l’ugello si trovi a non più di 1,5 mm dal pezzo in lavorazione prima di azionare la torcia.

2. Mantenere la torcia a un angolo di circa 40° rispetto al pezzo in lavorazione, con un piccolo intervallo tra la punta della torcia e il pezzo. Premere il grilletto per ottenere un arco pilota. Trasferire l’arco sul pezzo in lavorazione.

3. Mantenere un angolo di circa 40° rispetto al pezzo in lavorazione mentre si sposta la torcia lungo di esso, indirizzando l’arco plasma nella direzione in cui si desidera creare la scriccatura. Mantenere una piccola distanza tra la punta della torcia e il metallo fuso per evitare di ridurre la vita utile dei consumabili o di danneggiare la torcia.

Modifica del profilo di scriccatura

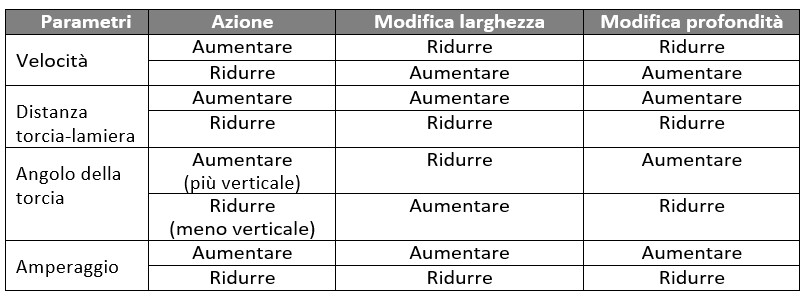

In generale, è possibile modificare il profilo di scriccatura e la velocità di asportazione del metallo variando la velocità della torcia lungo il pezzo, la distanza tra torcia e pezzo, l’angolo della torcia rispetto al pezzo e la corrente di uscita (A) del generatore di plasma. Ecco un riepilogo degli effetti di ciascun parametro:

I seguenti fattori rappresentano le principali “leve” in un’installazione di scriccatura ad arco plasma che influenzano la profondità della scriccatura. Sebbene esistano valori iniziali per tutti i parametri, sarà probabilmente necessario sperimentare con ciascuno di essi per ottenere i risultati desiderati in un’applicazione specifica.

Parametri che influenzano la profondità della scriccatura con il plasma

Altezza della torcia

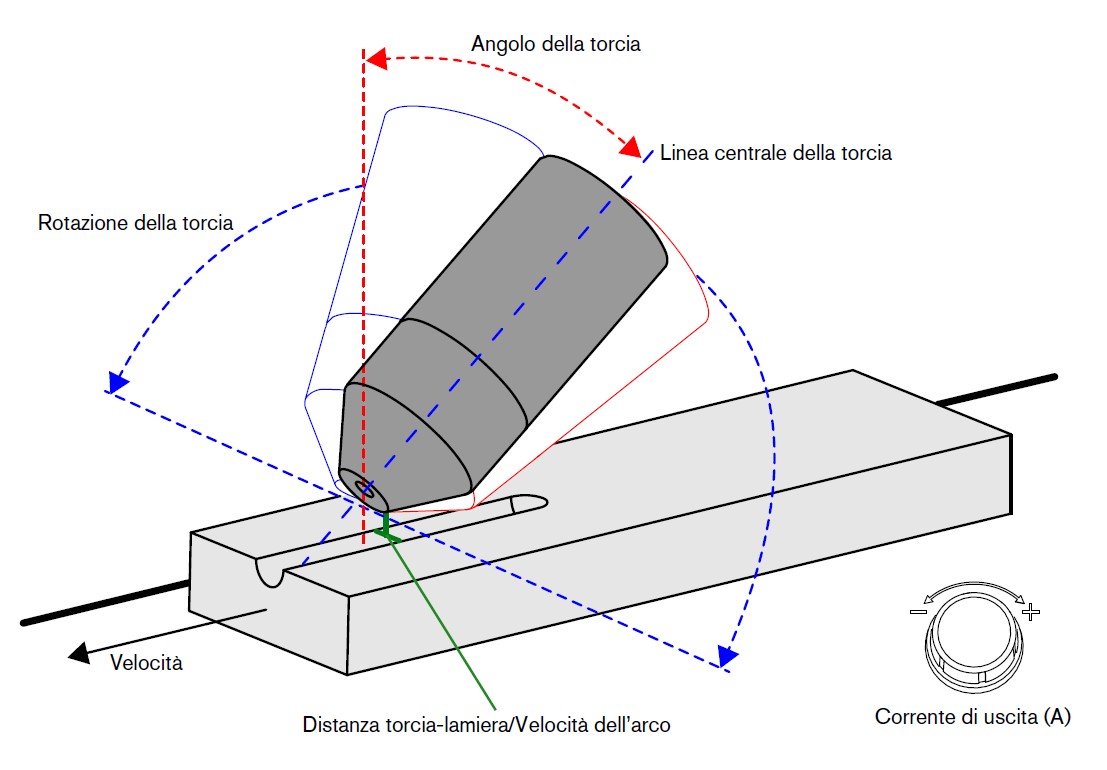

L’altezza della torcia determina l’“allungamento dell’arco” o la “forma dell’arco” necessaria per ottenere un profilo di scriccatura curvo e uniforme. Nota: l’allungamento dell’arco è anche correlato all’amperaggio del generatore di plasma (trattato di seguito); più alto è l’amperaggio, maggiore sarà la lunghezza dell’arco. Utilizzare insieme altezza della torcia e amperaggio per modellare il profilo della scriccatura come desiderato. Deve sempre esserci una piccola distanza tra la punta della torcia e il metallo fuso per aumentare la durata dei consumabili e prevenire danni alla torcia, anche se tale distanza varia in base al sistema e all’amperaggio.

Allontanare la torcia dal pezzo in lavorazione per ottenere una scriccatura più larga, meno profonda e più uniforme sul fondo (1). Avvicinare la torcia al pezzo per ottenere una scriccatura più stretta e più profonda (2).

Effetto dell’altezza della torcia sul profilo della scriccatura

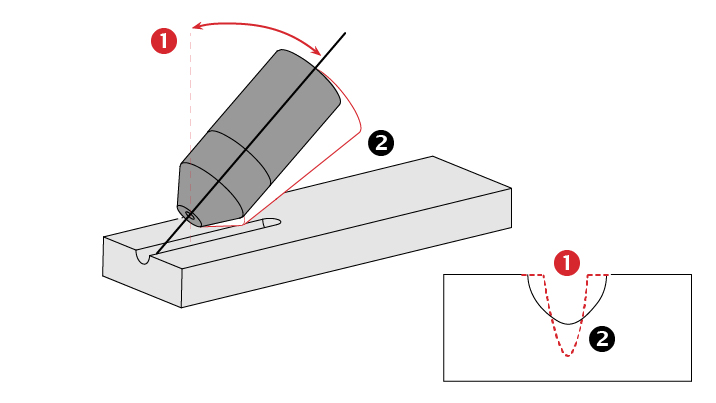

Angolo della torcia

L’angolo della torcia ha un’influenza significativa sulla profondità della scriccatura. In genere impostato a 30°-35° rispetto all’orizzontale, l’angolo della torcia può arrivare fino a 50°, ma la velocità di avanzamento e la gestione delle scorie diventano critiche poiché l’arco può “scavare” nel materiale.

Posizionare la torcia in una posizione più verticale per ottenere una scriccatura più stretta e profonda (1). Inclinare la torcia verso il basso in modo che sia più vicina al pezzo per ottenere una scriccatura più larga e meno profonda (2).

Effetto dell’angolo della torcia sulla scriccatura

Nota: per la scriccatura automatica, l’angolo 1 è solitamente impostato a 52,5°; angoli superiori a 50° sono comuni.

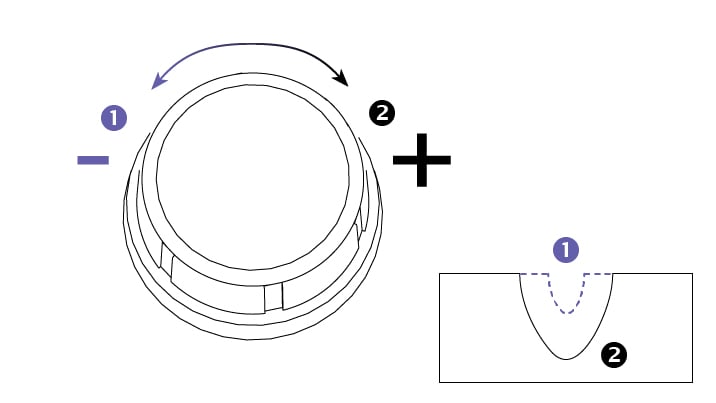

Amperaggio

L’amperaggio ha un’influenza significativa sulla profondità della scriccatura ed è la modifica più semplice e controllabile da effettuare. Inoltre, l’amperaggio della potenza del plasma è correlato anche all’allungamento dell’arco: maggiore è l’amperaggio, più lungo può essere l’arco. Usare insieme altezza della torcia (trattata sopra) e amperaggio per modellare il profilo della scriccatura secondo necessità. Ridurre l’amperaggio per ottenere una scriccatura più stretta e meno profonda (1). Aumentare l’amperaggio per ottenere una scriccatura più larga e più profonda (2).

Effetto dell’amperaggio del generatore sul profilo della scriccatura

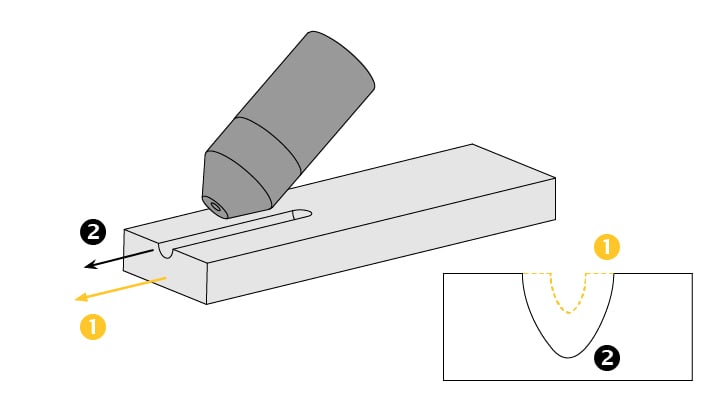

Velocità di avanzamento

La velocità di avanzamento del pezzo e/o della torcia è direttamente correlata alla profondità della scriccatura. Tuttavia, riducendo la velocità di avanzamento, la gestione delle scorie diventa importante, poiché l’arco può “scavare”, producendo più scorie che aderiscono al pezzo. Aumentare la velocità della torcia per ottenere una scriccatura più stretta e superficiale (1). Ridurre la velocità della torcia per ottenere una scriccatura più larga e profonda (2).

Effetto della velocità di avanzamento sul profilo della scriccatura

Parametri che influenzano la larghezza della scriccatura con il plasma

I seguenti fattori sono le principali “leve” disponibili all’interno di un’installazione di scriccatura ad arco plasma che influenzano la larghezza della scriccatura. Sebbene esistano valori iniziali per tutti i parametri, sarà probabilmente necessario sperimentare con ciascuno di essi per ottenere i risultati desiderati in un’applicazione specifica.

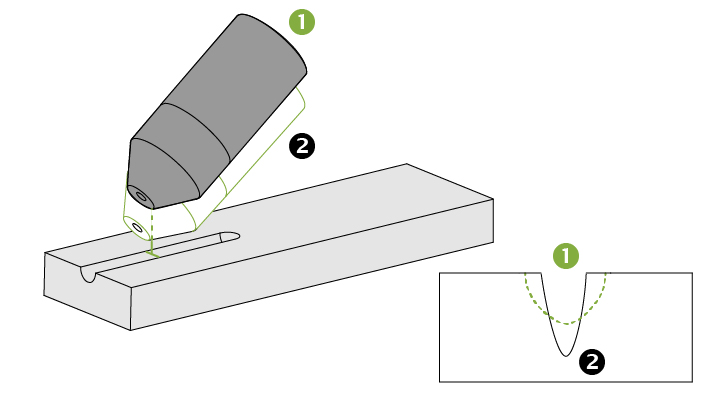

Rotazione della torcia

Nota anche come angolo trasversale o angolo di offset. La rotazione della torcia, tipicamente da 3° a 5°, influisce sulla larghezza e sulla forma della scriccatura quando questa viene eseguita in linea retta. La rotazione della torcia aiuta anche a rimuovere le scorie dalla scanalatura, ma può generare una scanalatura non simmetrica se l’angolo è troppo elevato. Ruotare la torcia rispetto alla linea centrale della torcia per rendere la scriccatura più piatta e più ripida su un lato (1). Il profilo della scriccatura sarà più piatto o più ripido sul lato più vicino alla direzione in cui è ruotato il corpo della torcia.

Effetto della rotazione della torcia sul profilo della scriccatura

Larghezza della trama

Aumentando la larghezza della trama, si aumenta la larghezza della scriccatura; riducendola, la larghezza della scriccatura diminuisce. Per mantenere una profondità di scriccatura costante, l’aumento della larghezza della trama richiede una riduzione della velocità di avanzamento, mentre la riduzione della larghezza della trama richiede un aumento della velocità di avanzamento. La larghezza della scriccatura può essere aumentata significativamente oscillando la torcia con un movimento circolare o a trama restrittiva durante la scriccatura.

Frequenza della trama

Una bassa frequenza della trama deve essere abbinata a una velocità di avanzamento più lenta. In caso contrario, potrebbe lasciare una maggiore “texture” nella scanalatura della scriccatura e impedire che i bordi della scanalatura siano puliti e dritti. Di solito è preferibile una velocità di tessitura elevata, poiché la scanalatura risulta più liscia e richiede meno molatura. Avrà anche bordi più lisci e più dritti nella scanalatura.

Per informazioni più dettagliate su come ottenere profili di scriccatura specifici, fare riferimento al manuale dell’operatore del sistema. Per consigli su come migliorare i risultati di scriccatura, visitare l’ampia libreria di documenti e la libreria video di Hypertherm.

Per sapere come ottimizzare le prestazioni di scriccatura con il sistema di taglio plasma Powermax, contattare un esperto Hypertherm Cutting Pro.