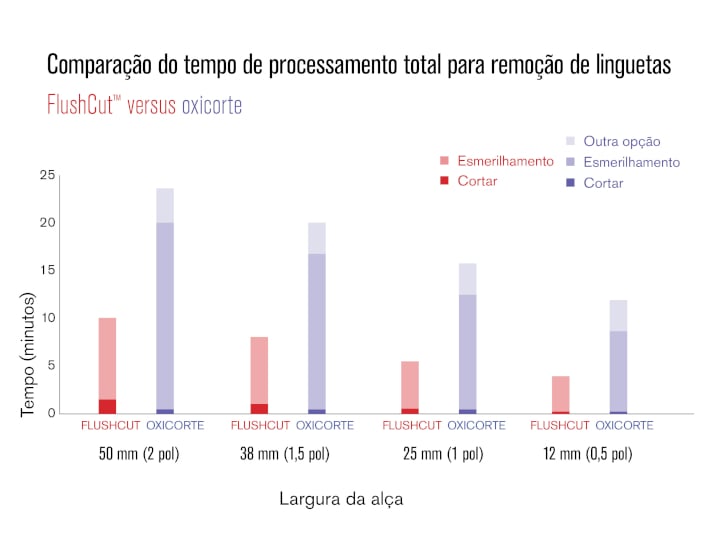

Escolher o processo Hypertherm® FlushCut oferece uma alternativa mais rápida, limpa e precisa aos métodos tradicionais como oxicorte e goivagem por arco de carbono. Diferente do oxicorte, que tem dificuldades com metais não ferrosos e deixa difícil retirar escória, o plasma fornece cortes suaves e consistentes em uma ampla faixa de materiais e tem até 10 vezes menos zona afetada pelo calor (ZAC). Em comparação com o arco de carbono, o corte a jato de plasma produz escória e detritos mínimos, reduzindo a necessidade de esmerilhamento. Com a capacidade de cortar mais perto do metal base e, em seguida, lavar o metal residual com plasma, o FlushCut reduz a necessidade de esmerilhamento demorado e intensivo em mão de obra, ajudando os fabricantes a melhorar a produtividade e reduzir custos.