Merkmale des Plasmaschneidens verstehen

Die genaue Kenntnis des Plasmaschneidens kann Ihnen erhebliche Vorteile verschaffen. Dazu gehören das Verständnis der Anwendungen des Plasmaschneidens, für die es sich besonders gut eignet, der Betriebskosten im Vergleich zu anderen Technologien, der Größe im Verhältnis zur Leistung und der Automatisierungsoptionen.

Für das Plasmaschneiden geeignete Materialarten

-

Plasma eignet sich für elektrisch leitfähige Metalle/Werkstücke und wird häufig zum Schneiden von rostfreiem Stahl, Aluminium, unlegiertem Stahl, Werkzeugstahl und sogar Titan verwendet.

-

Selbst extrem harte und herausfordernde Werkstücke wie rostige oder lackierte Oberflächen und Streckmetall lassen sich mit der Plasmatechnologie souverän bearbeiten. Die Methode eignet sich also für sehr vielseitige Schneidanwendungen.

-

Plasma funktioniert sogar auf verzinktem Metall, wobei beim Schneiden von Zink auf ausreichende Lüftung zu achten ist.

Arten von Plasmaschnitten

-

Standardschnitte.

-

Bündiges Plasmaschneiden sorgt dafür, dass die Schnittfläche mit der angrenzenden Fläche „bündig“ gemacht wird.

-

Plasma-Fasenschneiden dient der Herstellung einer durchgehenden, abgewinkelten Kante, die nicht rechtwinklig zur Oberfläche des Werkstücks verläuft.

-

Beim Plasmastanzen beginnt das Schneiden in der Mitte des Metalls. Plasmastanzen wird üblicherweise beim Plasma-Lochschneiden eingesetzt.

-

Plasmaschneiden mit Oberflächenkontakt erfolgt handgeführt, d. h. der Plasma-Brenner wird entlang des Werkstücks "gezogen".

-

Plasma-Lichtbogenfugenhobeln ist eine Methode, bei der Metall abgetragen, aber bei der nicht durch das Werkstück geschnitten wird, wodurch ein einzigartiges Profil für die Schweißnahtvorbereitung oder -reparatur entsteht.

-

Beim Plasmaschneiden mit verlängerter Reichweite werden spezielle Verschleißteile eingesetzt, um schwer zugängliche Bereiche zu erreichen, die mit Standard-Verschleißteilen nicht zugänglich sind. Hypertherm HyAccess™ Verschleißteile sind eine großartige Lösung für dieses Problem.

-

Beim Plasma-Skelettschneiden werden die Reste einer Metallplatte oder eines „Skeletts“ zerschnitten und abgetragen.

-

Der Plasma-Gussteilzuschnitt ist eine Methode, die in Gießereien und Druckgussbetrieben verwendet wird, um überschüssiges Material – wie z. B. Grate, Angüsse, Gießtrichter und Angusskanäle – von Metallgussteilen mithilfe eines Plasmaschneidbrenners anstelle herkömmlicher mechanischer Werkzeuge abzutragen.

-

Mit der Plasmamarkierung lassen sich einem Werkstück praktisch unveränderliche technische Informationen hinzufügen, wie Teile-Nummern, Barcodes, Biege- oder Ritzlinien.

Die ideale Stärke für Plasmaschneider, um hochwertige Schnitte zu erhalten

Die für einen Plasmaschneider geeignete Stärke hängt stark von der Stromstärke der Stromversorgung, dem Brenner und den Verschleißteilen ab. Weitere wichtige Faktoren sind Materialart, Schnittgeschwindigkeit, Schneidgase und Teiledesign.

Powermax-Geräte:

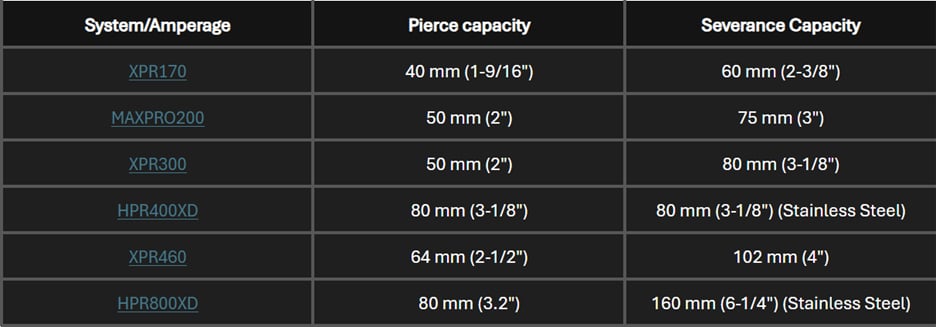

MAXPRO®, HPR® und XPR® Anlagen:

Wie wird die Plasma-Schnittqualität gemessen/bestimmt?

-

Toleranzen* im Bereich von +/- 0,38 mm bis 0,5 mm (+/- 0.015 bis 0.020 Zoll) mit einem durchschnittlichen Kantenwinkel von 2° bis 3° bei Stahl mit einer Stärke von unter 10 mm (3/8 Zoll); 1° bei 12 mm bis 38 mm dickem Stahl (1/2 bis 1 1/2 Zoll); unter 1° bei Stahl mit einer Stärke von 50 mm (2 Zoll).

-

Schmale Wärmeeinflusszone, gewöhnlich unter 0,25 mm (0,010 Zoll).

-

Durch die Wahl des richtigen Verfahrens und Plasmagases kommt es nur zu minimalen Kantenverhärtungen, und es ergeben sich optimale Schweißbedingungen.

-

Relativ saubere Kanten mit weicher Brennerbewegung.

-

Minimale Bartbildung (erstarrtes geschmolzenes Metall) an Stahl bis zu den angegebenen Produktionskapazitäten.

* Die Toleranzen hängen von Materialart und Materialstärke, Teilegeometrie sowie Gesamtkonzept und Qualität der Schneidanlage ab. Die hier aufgeführten Toleranzen stellen allgemein akzeptierte Toleranzen dar, unter der Annahme eines guten Schneidtisches mit guten Bewegungseigenschaften. Unterschiedliche Schneidtische führen zu unterschiedlichen Ergebnissen, selbst unter Verwendung genau der gleichen Schneidkomponenten.

Produktivität: Geschwindigkeit der Plasmaschneider

-

Plasma bietet hohe Schnittgeschwindigkeiten für eine Vielzahl von Stärken, von dünnem Material bis zu Platten von mehr als 50 mm (2 Zoll). Dies führt zu höherer Produktivität, weniger Engpässen, besserer Termintreue und somit zu einem höherem Cashflow und mehr Potenzial für den Ausbau des Geschäfts.

-

Bei über 16 mm (5/8 Zoll) unlegiertem Stahl ist Plasma schneller als ein 15-kW-Laser; bei über 20 mm (3/4 Zoll) ist Plasma schneller als ein 20-kW-Laser; und bei über 30 mm (1 3/16 Zoll) ist Plasma schneller als ein 30-kW-Laser.

-

Plasmaschneiden ist beim Schneiden dünnerer Materialien zwölfmal schneller als das Autogenverfahren.

-

Schneller als autogenes Brennschneiden für Stärken bis einschließlich 50 mm (2 Zoll).

-

Auch das Lochstechen erfolgt mit Plasma schneller als mit Autogenverfahren. Es kann 30 Sekunden dauern für das Lochstechen von Stahl mit einer Stärke von 16 mm (5/8 Zoll) mit autogenem Brennschneiden. Plasma hingegen braucht weniger als zwei Sekunden.

-

Bei Plasma ist im Gegensatz zum Autogenverfahren kein Vorheizen erforderlich, und die Abkühlzeit ist minimal; beim Autogenverfahren wird das Werkstück länger hohe Temperaturen ausgesetzt als bei Plasma.

Welche unterschiedlichen Betriebskosten sind bei Plasmaschneidgeräten zu berücksichtigen?

-

Niedrige Kosten pro Teil für alle Materialien und Stärken bis einschließlich 50 mm (2 Zoll).

-

Im Vergleich zu Faserlaserschneidlösungen sind die Betriebskosten von Plasma bei dickeren Metallen aufgrund präziserer Prozesse und eines geringeren Gasverbrauchs oft geringer pro Meter.

-

Gegenüber Autogenverfahren ist der Betrieb von Plasmaschneidern kostengünstiger, da Sie sich nicht um das Nachfüllen und den Transport von Gasflaschen mit entzündlichen Gasen kümmern müssen.

-

Geringe Service- und Wartungsanforderungen.

-

Kosten für Druckluftkompressoren.

-

Verschleißteile. Elektroden, Düsen, Schutzkappen, Wirbelringe, Brennerkappen oder nur eine Kartusche.

-

Gaskosten für bestimmte Schnitte.

-

Arbeitskosten für umfangreichere Vorgänge.

Investitionskosten gegenüber anderen Schneidetechnologien.

-

Mittel – höher als beim autogenen Brennschneiden, niedriger als beim Laser- und Wasserstrahlschneiden

-

Dies hängt auch von der Größe der benötigten Stromversorgung und der erforderlichen Metallverarbeitung/Bearbeitung ab.

-

Schneidtisch für den CNC-Betrieb.

-

Roboter/Cobots für den automatischen Betrieb.

-

Rauchgaskontrolle zur Gewährleistung einer sicheren Umgebung bei der Massenproduktion oder beim Umgang mit bestimmten Metallen (Zink).

Tragbarkeit von Luftplasmaschneidern (30 A-125 A)

-

Sehr gut tragbare, ultraleichte Inverter-Konstruktionen an den Luftplasmaanlagen

-

Die heutigen Systeme sind für eine gute Leistung an verschiedenen Stromquellen ausgelegt, u. a. Generatoren.

-

Einige Systeme benötigen daher keinen Druckluftanschluss und verfügen über einen eingebauten Luftkompressor, unter anderem der Powermax30 AIR.

Automatisierung des Plasmaschneidens

Die Zukunft der Fertigung – und auch ihre Gegenwart – liegt in der Automatisierung. Die Automatisierung ermöglicht eine hochfrequenzoptimierte Produktion.

-

CNC-Tische sind Maschinen, die mithilfe automatisierter Technologie Materialien wie Metall präzise und schnell schneiden. Sie können zahlreiche Fertigungsprozesse unterstützen, darunter Fräsen, Bohren, autogenes Brennschneiden, Plasmaschneiden, Wasserstrahlschneiden und Laserschneiden.

-

Beim 3D-Schneiden setzen Metallverarbeiter, die Produktivität und Durchsatz steigern möchten, auf Roboter- und/oder Cobot-Plasmaschneiden. Diese innovative Lösung sorgt für schnelle, gleichbleibende und sichere Schneid- und Fugenhobelergebnisse bei gleichzeitig reduzierten Nacharbeiten, und das alles ohne erhebliche Investitionen oder langwierige Einarbeitung.

Fazit

Plasma ist ein schnelles, effizientes und vielseitiges Verfahren für die meisten Metallschneideanwendungen. Mit fortschrittlichen Funktionen wie Pilotlichtbogen-Technologie, CNC und Roboterautomatisierung sowie einer Vielzahl von Schneidtechniken – von bündigem Schneiden und Fasenscheiden bis hin zu Fugenhobeln und Markierung – bietet die Plasmatechnologie Präzision, Geschwindigkeit und Flexibilität. Es ist zudem vielseitig einsetzbar, da es sich zum Schneiden einer Vielzahl verschiedener elektrisch leitfähiger Materialien eignet. Unabhängig davon, ob Sie mit rostfreiem Stahl, Aluminium oder verzinktem Metall in verschiedenen Stärken arbeiten, Plasma überzeugt sowohl in manuellen als auch in automatisierten Umgebungen. Ein Plasmaschneider kann sowohl für mechanisiertes Schneiden als auch zum Schneiden im Handbetrieb mit tragbaren Geräten eingesetzt werden, häufig auch dann, wenn keine anderen Verfahren möglich sind. Seine hohe Produktivität, niedrigen Betriebskosten und Mobilität machen ihn zur idealen Wahl für Werkstätten, die ihre Effizienz steigern und die Schnittqualität verbessern möchten, ohne Kompromisse bei der Leistung einzugehen.