GH Engineering Ltd

金属加工商

该设备结合了 Plazmax 的专有坡口切割头和海宝 True Bevel 技术,使生产团队无需浪费时间去输入坡口切割参数,仅需一个步骤即可加工出精确一致的坡口边缘。

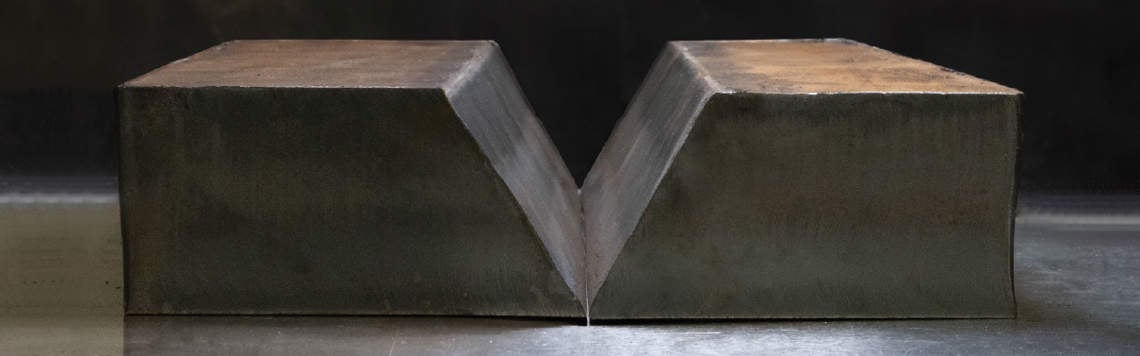

坡口切割在金属件上形成倾斜边缘,这对于各种应用至关重要,尤其是在增加焊接表面积时。这可实现更坚固、更耐用的接头。

坡口切割采用哪些不同的方法?

不同坡口解决方案的优缺点是什么?

什么时候进行床外坡口切割更为有利?

我们的切割专业人员拥有 55 多年的应用经验。无论大小,我们都能共同解决您的切割难题。我们期待您的回复。

坡口加工是一种复杂的切割应用,对焊接准备至关重要。操作工经常需要花费数小时的时间试切,以使坡口切割工件符合公差范围,而在同批次作业中添加第二种工件给生产带来压力并使其中断。

我们的 Hypertherm 坡口专业技术可消除坡口切割的这种压力和盲目试错。无论是使用手工还是机械化等离子切割机进行床内或床外坡口切割,我们都能提供业内最全面的割炬、耗材和附件,实现一次即可切割精确的坡口。

使用 Plasma™提高盈利能力

作为 Hypertherm 的 SureCut™ 技术 的一部分,用于 HPR ®XD 和 XPR ® 等离子切割系统的 True Bevel™ 技术消除了成本高昂的反复试调以及二次加工,因为在 V 型、A型和(上坡)Y 型坡口切割的各种厚度和每种电流的切割表中已经确定了低碳钢的最常用设定值。它们已经过工厂测试。常规坡口加工需耗费 2-3 小时的无效工时,而采用 True Bevel 技术仅需 10 分钟即可完成。

| 采用 True Bevel 技术 | 未采用 True Bevel 技术 |

|---|---|

|

|

无论如何进行坡口作业,都很耗时。虽然 Oxyfuel 设置简便并且可预测,但切割时间长。由于焊接速度较慢,进入工件的热量增加,这会产生更大的热影响区。即使坡口切割头精度很高,等离子切割仍可能变得复杂,需进行床外坡口切割或机械打磨。

操作工安装板材、加载工件程序并进行试切

对工件进行检查和测量,以确定是否符合规格

如果不符合规格,操作工会叫程序员检查工件并调整程序,从而精确校准角度、钝边尺寸或工件尺寸。

程序员发送修改后的程序,操作工进行另一次试切

对于结构更复杂的工件,或是厚度、角度及坡口类型不同的套料,通常需要耗费 3 至 4 小时才能调试到合格状态。操作工必须对每种新的参数组合进行反复的试调,这样不仅会中断生产、造成无效工时,还会提高废品率。

XPR ® 嵌入式工艺技术可提高厚度达 50mm(2 in) 的材料的 45 度坡口切割质量。使用高分辨率等离子体进行坡口切割可提高焊接过程的效率,消除昂贵的试调。它可提高坡口切割的速度、重复性和精度。

XPR 等离子高的切割质量可实现一致、完美的几何结构和无熔渣切割,从而加工出可直接焊接的坡口,很少需要或不需要二次打磨。

MAXPRO200® 坡口耗材专为重负荷、高产能手工和机械化坡口切割而设计,可在各种工业应用中提供可靠的性能。它们旨在增强坡口切割能力、割炬操作便捷性、快速切割以及快速工艺切换能力,从而提升生产效率

坡口耗材具备出色的坡口切割能力,最大割炬倾斜角度为 66.5° ,切割速度比火焰切割更快。

Powermax ® 等离子技术与优化的轨道/切割架解决方案相结合,在切割 12 mm (1/2″)低碳钢时可提供要比火焰切割快 4 倍的切割速度。此外,等离子焊接的设置更快、更简便,设备整体占地面积更小并且切割边缘更光滑,因此焊接前所需的打磨工作量显著减少。

SmartSYNC ® 割炬配有 Hypertherm 一体式快换割嘴,采用轻松互换的割炬和针对特定应用的一体式快换割嘴易损件,可以处理不同的作业,适用于各种切割、气刨和坡口切割应用。

机器人坡口加工是最灵活的方法,它在一个单元中整合了多项作业,如输送、切割、标识、打磨、焊接和完成工件。结合离线编程和嵌入式专业技术,可实现小批量、多品种的高效生产,并将人工需求降到最低。

与机器人氧燃料坡口切割相比,机器人等离子坡口切割效率高出 3 倍以上,并且整体成本降到只有原来的 1/3-1/4。

什么是坡口切割?金属制造商为什么使用它们?不同坡口解决方案的优缺点是什么?我们对这些问题以及更多其它问题都有答案。

无论大小,我们的切割专业人员都很乐意回答您的坡口加工问题。让我们一起来攻克这一难题!

访问常见问题