等离子切割机刨削技术

等离子弧气刨 (PAG) 技术是通过使用气体和电流产生等离子弧来去除金属的工艺。等离子气刨是等离子切割的一种变体,其中通过改变等离子割炬喷嘴的孔径来使电弧“散焦”。切割电弧向下穿透金属,将熔融金属向下吹出切口,迫使两块金属分离。在等离子气刨中,与将割炬定位,使电弧熔化并吹走熔融金属以分离工件不同,割炬与工件呈一定倾角,电弧在金属表面吹出凹槽,而气体则将熔融金属吹到一旁。根据基材的不同,可以使用不同的气体来实现所需的金属光洁度。

由于其相对优势,该行业使用的主要技术是碳弧和等离子弧气刨技术。

等离子气刨的优势

与火焰切割和碳弧刨削方法相比,等离子切割具有许多优势。等离子气刨可用于任何导电金属,包括低碳钢、不锈钢、铝和铜。等离子气刨要比火焰切割和碳弧刨削更快,它提高了生产效率。它可提供更加一致和可重复的刨槽,从而减少打磨等后续加工作业。等离子气刨不含碳污染物,消除了金属的碳脆化。

如此可以提高焊缝强度,材料具有更好的整体完整性。

等离子气刨对操作工来说也更为优越。它需要培训时间更少,示教曲线更短,能使新操作工迅速掌握技能。与火焰切割和碳弧刨削相比,等离子气刨提高了工人的安全性,降低了噪音和碎屑水平,满足了法规和工作场所的安全要求。

准备使用等离子气刨技术

操作工可以使用多种技术来获得不同的刨槽和尺寸,既可使用手持割炬进行刨削,也可使用刻槽器等机械方法。手动气刨时,务必首先确保等离子切割系统设置正确。

首先,确保正确连接等离子割炬、工件电缆和进气装置,并且接地夹连接到工件或切割床接地端。操作等离子切割系统时,请务必始终穿戴适当的个人防护装备,包括手套、适当的护眼装置、听力保护和防护服。

接下来,根据要加工的刨削类型,在割炬上安装适当的刨削易损件。Hypertherm Powermax® 等等离子系统使用旨在优化刨削性能的刨削易损件。

-

最大程度控制易损件专为更精确的切削金属、材料的轻微清洗以及满足浅槽需要而设计。如果您是气刨新手,可能希望先从最大程度控制易损件开始,以免损坏工件。

-

最大程度去除易损件专为高强度金属切削作业、深槽加工以及重度材料清洗工况而设计。建议选择较快的刨削速度以控制集中的等离子弧。

-

高精度刨削易损件专为在很低的输出电流下切除少量的金属或去除少量焊缝而设计。

-

加长型切割和刨削易损件能够在难以触及或受限的作业区域便捷地进行刨削作业。

很多等离子切割机设有专用的刨削操作模式,可调节传递到割炬上的压力。如果您的等离子切割系统设有专用的刨削操作模式,请确保将系统设置为刨削模式再开始加工。

使用手持式等离子割炬进行刨削

最常用的刨削技术是,在形成引导弧并将其移到板材上时,让割炬与工件保持一定角度。接触后,操作工瞄准电弧或将其沿着希望刨削的方向进给。

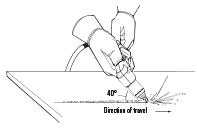

1. 手持等离子割炬,使喷嘴与工件的距离保持在 1.5mm (1/16") 以内,再对割炬点火。

2. 使割炬与工件保持 40°角,在割嘴与工件之间留出少许空隙。按下手动切割开关,获得引导弧。将电弧转移到工件上。

3. 沿着工件移动割炬时,与工件保持大约 40 度的角度,将等离子弧推向您想要形成刨槽的方向。使割嘴与熔化的金属保持少许距离,以免缩短易损件的寿命或损坏割炬。

改变刨槽

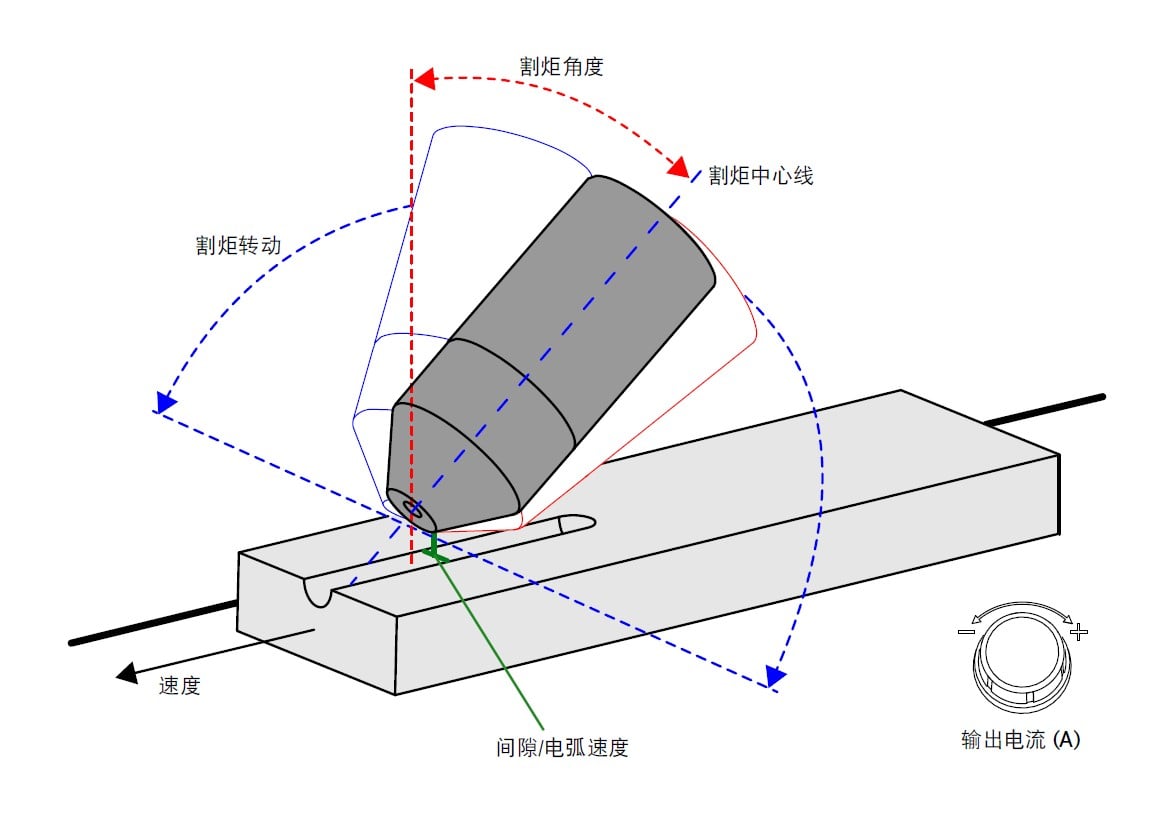

可通过以下方式改变刨槽和金属切削速度:改变割炬在工件上的行进速度;改变割炬与工件的距离;改变割炬与工件的夹角;改变等离子电源的输出电流 (A)。每种方法的效果总结如下:

以下因素是等离子弧气刨装置中影响刨槽深度的主要“调节杠杆”。虽然所有参数都有起始点,但可能需要对每个因素进行实验,以获得特定应用所需的结果。

使用等离子体时影响刨削深度的参数

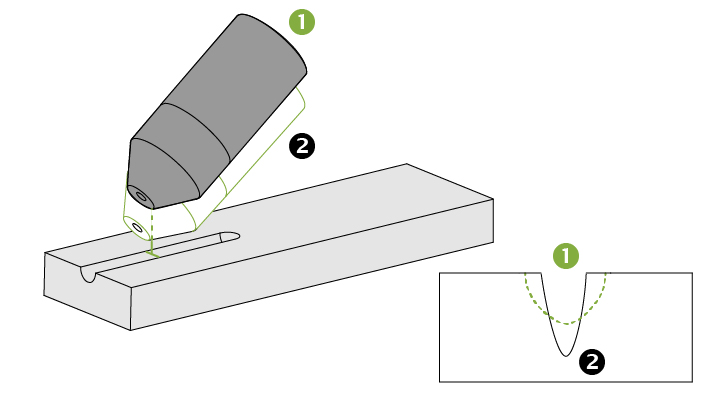

割炬高度

割炬高度决定了形成平滑弧形刨槽所需的“拉弧”或“电弧形态”。请注意,电弧拉伸也与等离子体电源的电流强度相关(如下所述),因为电流强度越高,可以拉弧的时间越长。通过协同调节割炬高度和电流强度,可以形成所需的刨槽。尽管该距离因系统和电流强度而异,但割嘴与熔融金属之间应始终保持小的距离,以延长易损件的使用寿命并防止割炬损坏。

将割炬从工件上移开可使刨槽变得更宽、更浅并且底部更平滑 (1)。将割炬更加靠近工件,这样可使刨槽变得更窄、更深 (2)。

割炬高度对刨槽的影响

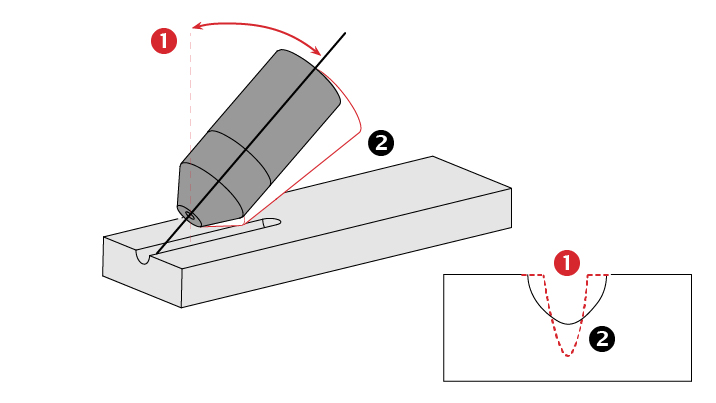

割炬角度

割炬角度对刨槽深度有着重要的影响。割炬角度通常从水平方向设置为 30° 至 35°,虽然可设得陡至 50°,但行进速度和熔渣管理变得至关重要,因为电弧可能出现"深啃"现象。

将割炬置于更直立的位置可使刨槽变得更窄、更深 (1)。将割炬向下倾斜,使其更加靠近工件,这样可使刨槽变得更宽、更浅(2)。

割炬角度对刨削的影响

注:对于自动刨削,角度 1 通常设置为 52.5 度;通常角度大于 50 度。

安培强度

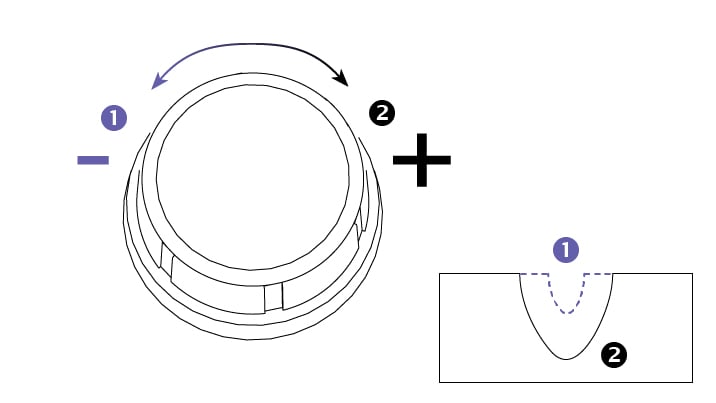

电流强度对刨槽深度具有显著的影响,并是最易调控的参数。此外,等离子电源的电流强度也与电弧拉伸供电相关 - 电流越大,可以拉伸的电弧时间就越长。通过协同调节割炬高度(如上所述)和电流强度,可以形成所需的刨槽。减小电流强度 (-) 可使刨槽变得更窄、更浅 (1)。增大电流强度可使刨槽变得更宽、更深 (2)。

电源电流对刨削轮廓的影响

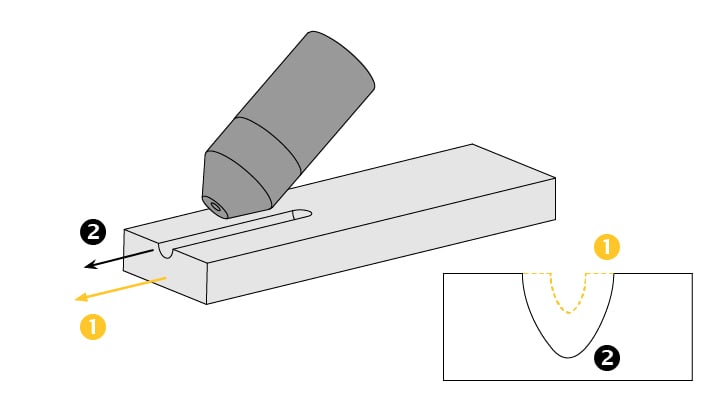

行进速度

工件和 / 或割炬的行进速度与刨槽深度具有直接关系。然而,当降低行进速度时,熔渣管理变得非常重要,因为电弧可能出现"深啃"现象,从而产生更多粘附在工件上的熔渣。增大割炬速度可使刨槽变得更窄、更浅 (1)。减缓割炬速度可使气刨剖面变得更宽、更深 (2)。

行进速度对刨削轮廓的影响

影响等离子气刨宽度的参数

以下因素是等离子弧气刨装置中影响刨槽宽度的主要“调节杠杆”。虽然所有参数都有起始点,但可能需要对每个因素进行实验,以获得特定应用所需的结果。

割炬转动

也称为横向角度或偏移角度。直线刨削时,割炬的旋转(通常为 3° 至 5°)会影响刨槽的宽度和形状。割炬旋转还有助于从凹槽中清除熔渣,但如果角度过大,可能会导致凹槽不对称。相对于割炬中心线旋转割炬时,可使一侧的刨槽变得更平滑或更陡峭 (1)。在最接近割炬本体旋转方向的一侧,刨槽会更平缓/更陡峭。

旋转割炬对刨削轮廓的影响

摆动气刨宽度

增大摆动气刨宽度会增加刨槽宽度,减小摆动气刨宽度会减小刨槽宽度。为了保持一致的刨槽深度,增大摆动气刨宽度需要降低行进速度,而减小摆动气刨宽度则需要提高行进速度。在刨削过程以圆周式或限制性摆动气刨的方式对割炬进行振动,可以显著增大刨槽宽度。

摆动频率

较低的摆动频率需要与较低的行进速度相配。否则,它可能会在刨槽中留下更多的“纹理”,并且在刨槽上可能不会形成整齐的直线边缘。通常优选较高的摆动速度,因为这样会使凹槽更平滑,后期需要的打磨作业更少。它还能获得更光滑和更直的凹槽边缘。

有关实现特定刨槽的详细信息,请参阅系统的操作手册。有关如何提高刨削效果的技巧,请访问 Hypertherm 丰富的文档库 和视频库。