Informacje o właściwościach plazmy do cięcia

Zrozumienie możliwości plazmy do cięcia może dać niesamowite korzyści. Część tej wiedzy obejmuje zrozumienie zmiennych plazmy do cięcia, zastosowań, w których doskonale się sprawdza, kosztów pracy w porównaniu z innymi technologiami, wielkości w porównaniu z mocą oraz opcji automatyzacji.

Rodzaje materiałów, które można ciąć plazmą

-

Plazma działa na metale/obrabiane elementy przewodzące prąd elektryczny i jest powszechnie stosowana do cięcia stali nierdzewnej, aluminium, stali miękkiej, stali narzędziowej, a nawet tytanu.

-

Technologia plazmowa radzi sobie z twardymi elementami obrabianymi, w tym powierzchniami zardzewiałymi lub malowanymi oraz siatką cięto-ciągnioną, dzięki czemu proces cięcia jest wszechstronny.

-

Plazma działa również na metal ocynkowany, trzeba tylko upewnić się, że podczas cięcia cynku zapewniona jest wentylacja.

Rodzaje cięcia plazmowego

-

Cięcie standardowe.

-

Cięcie plazmowe na równo to proces „wyrównywania” ciętej powierzchni z powierzchnią sąsiadującą.

-

Cięcie plazmowe skośne ma na celu ścięcie powierzchni pod jednolitym kątem innym niż prostopadły.

-

Cięcie plazmowe przebijające to proces, w którym cięcie rozpoczyna się pośrodku, a nie na krawędzi powierzchni. Codziennym zastosowaniem cięcia przebijającego jest cięcie plazmowe otworów.

-

Cięcie plazmowe kontaktowe (na styk) polega na ręcznym prowadzeniu palnika plazmowego po elemencie obrabianym.

-

Żłobienie łukiem plazmowym jest techniką, która usuwa metal, ale nie przecina elementu obrabianego, tworząc unikalny profil do przygotowania lub naprawy spoiny.

-

Cięcie plazmowe o zwiększonym zasięgu wykorzystuje wydłużone materiały eksploatacyjne, aby uzyskać dostęp do trudno dostępnych miejsc, do których nie można dotrzeć za pomocą standardowych materiałów eksploatacyjnych. Doskonałym sposobem na rozwiązanie tego problemu są materiały eksploatacyjne Hypertherm HyAccess™.

-

Cięcie plazmowe szkieletu jest procesem cięcia i usuwania pozostałości blachy metalowej po wycinaniu CNC – tzw. „szkieletu.”

-

Cięcie plazmowe odlewów jest metodą stosowaną w odlewniach i operacjach odlewniczych do usuwania nadmiaru materiału - takiego jak wypływki, wlewy, nadlewy i kanały doprowadzające - z metalowych części odlewanych przy użyciu palnika plazmowego do cięcia zamiast tradycyjnych narzędzi mechanicznych.

-

Znakowanie plazmowe pozwala nanieść na element obrabiany trwałe informacje techniczne, takie jak numery części, kody kreskowe, linie traserskie i linie gięcia.

Idealna grubość cięcia przecinarką plazmową w celu uzyskania cięcia wysokiej jakości

Grubość cięcia plazmowego zależy w dużym stopniu od natężenia prądu zasilającego oraz palnika i materiałów eksploatacyjnych. Inne istotne czynniki to rodzaj materiału, szybkość cięcia, gazy tnące i geometria części.

Systemy Powermax:

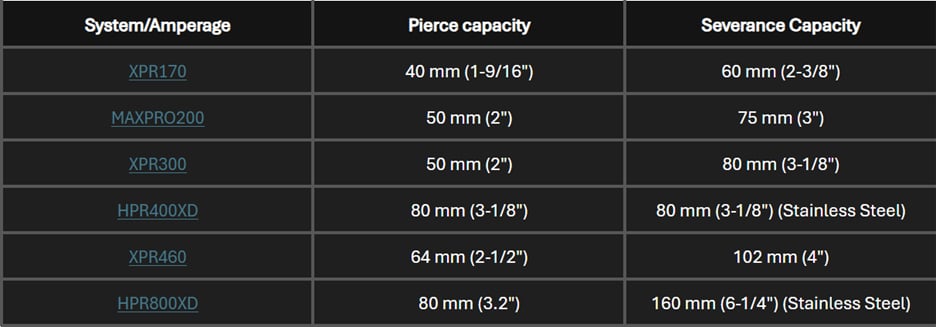

Systemy MAXPRO®, HPR®i XPR®:

W jaki sposób mierzona/określana jest jakość cięcia plazmowego?

-

Tolerancje* w zakresie od +/- 0,38 mm do 0,5 mm (od +/- 0,015" do 0,020") ze średnim nachyleniem krawędzi od 2° do 3° na stali cieńszej niż 10 mm (3/8"); 1° na stali od 12 mm do 38 mm (1/2" do 1-1/2"); mniejszym niż 1° na stali 50 mm (2").

-

Wąska strefa wpływu ciepła, zwykle mniejsza niż 0,25 mm (0,010").

-

Prawidłowy dobór gazów procesowych i gazów plazmowych minimalizuje utwardzanie krawędzi, zapewniając doskonałą spawalność.

-

Stosunkowo czyste cięcia płynnym ruchem palnika.

-

Minimalna ilość żużla (zestalonego stopionego metalu) na stali, do znamionowej wydajności produkcyjnej.

* Tolerancje będą się różnić w zależności od typu i grubości materiału, geometrii części oraz ogólnej konstrukcji i jakości systemu tnącego. Wymienione tutaj tolerancje są ogólnie akceptowane przy założeniu użycia wysokiej jakości stołu cięcia z dobrymi możliwościami ruchu. Różne stoły cięcia zapewniają różne rezultaty, nawet jeśli są wyposażone w dokładnie te same komponenty do cięcia.

Produktywność: Prędkość przecinarek plazmowych

-

Plazma zapewnia wysokie szybkości cięcia elementów różnej grubości, od materiału wzorcowego do ponad 50 mm (2"). Przekłada się to na wyższą produktywność, mniej wąskich gardeł, lepszą terminowość dostaw oraz lepszy przepływ środków pieniężnych i potencjał rozwoju firmy.

-

Przy grubości stali miękkiej powyżej 16 mm (5/8") plazma jest szybsza niż laser 15 kW; powyżej 20 mm (3/4") plazma jest szybsza niż laser 20 kW; a powyżej 30 mm (1 3/16") plazma jest szybsza niż laser 30 kW.

-

Cięcie plazmowe cieńszych materiałów jest dwanaście razy szybsze niż cięcie paliwowo-tlenowe.

-

Cięcie szybsze niż paliwowo-tlenowe do 50 mm (2").

-

Przebijanie jest również szybsze w przypadku plazmy niż w przypadku cięcia paliwowo-tlenowego. Przebicie stali o grubości 16 mm (5/8″) za pomocą palnika paliwowo-tlenowego może zająć 30 sekund. W przypadku stosowania systemu plazmowego proces ten zajmuje mniej niż dwie sekundy.

-

W przeciwieństwie do cięcia paliwowo-tlenowego, plazma nie wymaga podgrzewania wstępnego, a czas schładzania jest minimalny; element obrabiany utrzymuje wysoką temperaturę dłużej w przypadku cięcia paliwowo-tlenowego niż w przypadku plazmy.

Jakie są różne koszty eksploatacji systemów cięcia plazmą?

-

Niski koszt w przeliczeniu na część dla wszystkich materiałów i grubości do 50 mm (2").

-

W porównaniu z cięciem laserem światłowodowym, system plazmowy często zapewnia niższe koszty na metr w przypadku grubszych metali ze względu na udoskonalone procesy i zmniejszone zużycie gazu.

-

W porównaniu z cięciem paliwowo-tlenowym, koszty eksploatacji systemów cięcia plazmowego są niższe, ponieważ nie trzeba się martwić o uzupełnianie i transport butli gazu palnego.

-

Małe wymogi w zakresie serwisu i konserwacji.

-

Koszty sprężarki powietrza.

-

Materiały eksploatacyjne. Elektrody, dysze, tarcze osłaniające, pierścienie zawirowujące, nasadki lub tylko wkład.

-

Koszt gazu dla określonych cięć.

-

Koszty pracy w przypadku większych operacji.

Koszty inwestycyjne urządzenia w porównaniu z innymi technologiami cięcia.

-

Średnie - wyższe niż cięcia paliwowo-tlenowego, niższe niż cięcia laserowego i strumieniem wody

-

Różni się to również w zależności od wymaganej wielkości zasilania i produkcji/obróbki metalu.

-

Stół cięcia do pracy CNC.

-

Roboty/coboty do pracy automatycznej.

-

Kontrola oparów w celu zapewnienia bezpiecznego środowiska podczas masowej produkcji lub obróbki niektórych metali (cynku).

Przenośność pneumatycznych przecinarek plazmowych (30–125 A)

-

Wysoce przenośne, lekkie inwertory w pneumatycznych systemach plazmowych

-

Współczesne systemy są zaprojektowane z myślą o dobrej wydajności podczas pracy z różnymi źródłami energii elektrycznej, w tym generatorami.

-

Niektóre systemy nie wymagają podłączania sprężonego powietrza i mają wbudowaną sprężarkę powietrza, np. Powermax30 AIR.

Automatyzacja cięcia plazmowego

Automatyzacja to nie tylko przyszłość, ale również teraźniejszość produkcji. Umożliwia produkcję zoptymalizowaną pod kątem wysokiej częstotliwości.

-

Stoły CNCto maszyny, które wykorzystują technologię automatyzacji do precyzyjnego i szybkiego cięcia materiałów takich jak metal. Automatyzacja może dotyczyć wielu procesów produkcyjnych, takich jak wiercenie, cięcie paliwowo-tlenowe, cięcie plazmowe, cięcie strumieniem wody i cięcie laserowe.

-

Producenci metalu, którzy chcą zwiększyć produktywność i wydajność produkcji z wykorzystaniem cięcia 3D, wybierają cięcie plazmowe z użyciem robotów lub cobotów. To innowacyjne rozwiązanie zapewnia szybkie, spójne i bezpieczne cięcie oraz żłobienie przy jednoczesnym ograniczeniu liczby dodatkowych operacji, a wszystko bez większych inwestycji czy długiej krzywej uczenia się.

Wnioski

Plazma jest szybkim, wydajnym i wszechstronnym procesem dla większości zastosowań związanych z cięciem metalu. Dzięki zaawansowanym funkcjom, takim jak technologia łuku pilota, automatyzacja CNC i robotyczna, oraz różnym technikom cięcia, od cięcia na równo i cięcia skośnego po żłobienie i znakowanie, plazma zapewnia precyzję, szybkość i elastyczność. Ponadto zdolność cięcia plazmą szerokiej gamy materiałów przewodzących prąd elektryczny zapewnia wyjątkową wszechstronność. Plazma doskonale sprawdza się zarówno w środowisku ręcznym, jak i automatycznym, niezależnie od tego, czy pracujesz ze stalą nierdzewną, aluminium czy metalem ocynkowanym. Przecinarka plazmowa może być używana zarówno do cięcia zmechanizowanego, jak i do cięcia ręcznego, często tam, gdzie inne procesy nie są możliwe. Wysoka produktywność, niskie koszty eksploatacji i przenośność sprawiają, że jest to idealny wybór dla warsztatów poszukujących sposobów na zwiększenie wydajności i jakości cięcia bez uszczerbku dla wydajności.