新しい Powermax SYNC シリーズで熟練作業員不足に対応

船舶建造業、高層ビルや橋の組立作業、溶接工場の個人経営。いずれの事業にせよ、専門的な技術を身に付けた、働き者の作業員を見つけるのは不可能と言ってよいほど大変です。たとえ有望な人材が見つかったとしても、長続きしない。新しい人が入ってきては一通りの作業を覚え、辞めていく。事業主は(その規模の大小に関係なく)また一からやり直し。これは、コロナウイルスの世界的流行によって失業率が記録的に増加している現状を考えると皮肉なことです。

数々のアンケートが実施されていますが、企業は皆口を揃えて同じことを言います。それは、やってもらいたい仕事があり、人を雇いたいのだけれども、見つからないということ。企業のおよそ 3 分の 1 は受注を断わらなければならないほどで、事態は深刻になっていると言います。スキルの差をギャップを解消するのはそう簡単ではなく、それには時間と努力、イノベーションが必要です。こうしている間も、企業は、できる限りの対策をして人への依存度を減らそうと、ロボットを採用するなど作業の自動化を進めているほか、今後の人材採用に向けて、身体的労働に終始しがちな作業を、より楽に、より魅力的なものにするさまざま手立てを考えています。

ある造船所の監督者は次のように話しています。「これらすべてを手作業で行うことは、体にとってベストと言えません。テーブルの上に身を乗り出し、前かがみになって、腰を曲げないといけないんです。人間工学に基づいた改善策を取り入れることが可能なことは分かっていました。また、人員数を削減する必要があることも認識していました。条件にかなった人材どころか、作業の訓練を受ける意思のある人でさえ、見つけるのがとても大変な状態です。」

また、各企業は「使いやすさ」についても重視しています。それは、新しい人材を短期間で訓練できる(時間を節約できる)、そして、出費を招くセットアップ時/作業時のミスを減らせるというのが理由。その点、最新型の Hypertherm システムは使いやすさを考えた設計で、たとえば Hypertherm のエアプラズマシステム Powermax® シリーズは、正しいガス圧力が自動的に設定されるようになっています。また、最新世代の Powermax SYNC® システムの使いやすさはさらにその先を行くもので、ガス圧力に加えて、アンペア数と動作モードも自動設定。結果的に、トレーニングは短い時間で済み、セットアップ時のエラーもなくせるため、特に経験の浅い作業員を抱える会社にとっては大きな強みとなります。

しかし、オペレーターのトレーニングという点で見ると、Powermax SYNC システムの最も革新的な点は消耗部品のシンプルさにあります。というのはそもそも、一般的なエアプラズマシステムでは 5 つの消耗部品、すなわちシールドと、リテイニングキャップ、ノズル、電極、渦巻きリングが必要で、厚手の金属を切断する際や、仕様を変更する際、ガウジング時などは、まったく別の消耗部品一式が必要になることもあります。部品の数が多いだけでなく、各工程用の消耗部品が同じように見えるケースが多いため、エラーもよくあり、長年経験を積んでいるオペレーターでさえ誤って間違った部品をつかんでそれをすべてトーチに取り付けてしまい、悪化した切断品質に首をかしげてしまう、といったことがあるのです。なかには、消耗部品の予備がなくなったり、置き場所を間違えたりといったケースも。さらに、大規模な金属工場でサイズの異なるプラズマシステムをいくつも持っていたとしたら、当然管理・把握しなければならない消耗部品の量も相当なものになります。

そして事業主には、「部品の寿命」という、もう一つの課題があります。5 ピース構成のコンポーネントは、各部品が異なる速度で摩耗するため、いつ交換すればよいのかわかりづらいのが常。そんななか、次のような 2 つのシナリオが発生します。一つは、無難に行動して消耗部品一式を交換した結果、時期が早すぎて使用できる一部の部品を廃棄してしまうケース。そして、もう一つは、逆にタイミングが遅すぎて、切断品質とパフォーマンスに支障をきたしてしまうケース。どちらにしても結果は同じで、費用が無駄になります。

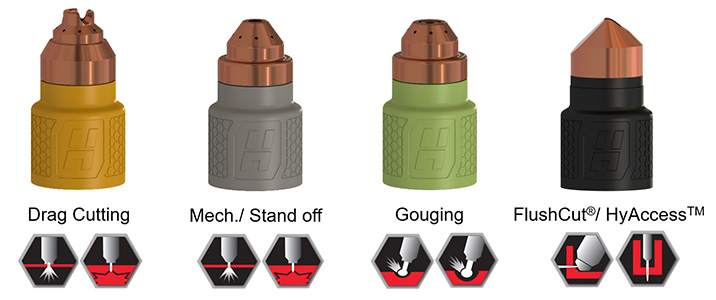

Powermax SYNC システムでは 5 ピース構成の消耗部品はなくなりました。その代わりに使用するのが、組み込み式の一体型カートリッジ。カートリッジを手にとって、1/4 回転させれば取り付け完了で、10 秒ほどで作業が済んでしまいます。そして、Powermax SYNC でもう一つ、便利かつシンプルになった点といえば、カラーコード(色分け)です。カラーコード式では、工程ごとに間違いなくカートリッジを取り付けることができます。これまでのように引き出しの中から必要な部品を探し出して、部品番号が合っているか何度も確認し、正しい順序で組み立てた上で、そのすべてをトーチに正確に装着する、といったプロセスは必要なく、色分けされたカートリッジを手にとって SYNC トーチに装着すれば、それで部品交換完了です!

Powermax SYNC ではまた、消耗部品の寿命・交換時期のわかりづらさも解消されます。というのも、経験からあれこれ推測をしなくともカートリッジの交換時期が来れば知らせてくれる Powermax SYNC システム。この寿命判定機能があるため、定期的に作業を中止して消耗部品一式を点検するのは不要で、Powermax SYNC システムから作業を止める指示が出るまで、切断/ガウジングを続けることができます。予想しつつ気を配る必要はもうありません。途中までしか使っていない部品を捨てたり、寿命を終えた部品をそのまま使ってしまったりすることももうありません。

Powermax SYNC のカートリッジの使用期間(寿命)は、ハンド切断で使用した場合、通常の消耗部品の最大2倍。マシントーチに装着して使用すると、寿命を終えるまでの期間全体を通して切断品質が向上します。Powermax SYNC システムのもう一つのメリットとして、使用状況のデータを記録できること、そしてそれをシンプルな RFID リーダーを使って送信できることがあげられます。データはスタート回数やアークオン時間などを追跡したもので、そこから動作のパターンを特定すれば、作業の効率化に役立てられます。

Powermax SYNC システムは、トレーニングと熟練作業員不足の問題にソリューションをもたらします。新しい作業員のトレーニングにかかる時間は短くなり、部品の注文・管理にかかる時間も短くなり、消耗部品を探して交換する作業そして工程変更にかかる時間もやはり短くなる...。訓練を受けた経験豊富な人材が不足している世界において、Powermax SYNC は切断業務の力強い味方なのです。