Controles numéricos por computadora

El CNC es la interfaz principal de comunicación entre el operador y la máquina. Les dice a los otros componentes – y posiblemente incluso al operador – qué hacer.

El CNC:

- Convierte el programa de piezas en señales de comando que controlarán con precisión la dirección, velocidad y procesos de corte de la máquina.

- Envía y recibe señales para controlar los procesos de corte, funciones de la máquina como avance, movimiento del control de altura y componentes de seguridad

- Se puede usar para la programación de piezas en línea o puede utilizar un programa de piezas de software CAD/CAM fuera de línea

- Los componentes incluyen hardware y software

Cómo funcionan los CNC

En máquinas industriales grandes, el CNC es básicamente una computadora industrial avanzada con software de control de la máquina y avance interno y varias entradas y salidas para motores de accionamiento, sistemas de corte, controles de altura y otras herramientas que podrían montarse en la máquina de corte. Recibe órdenes del operador de la máquina y del software CAM (fabricación asistida por computadora), convirtiendo las órdenes en señales eléctricas perfectamente sincronizadas que controlan toda la funcionalidad. Los CNC industriales están diseñados para ser extremadamente robustos, para resistir un uso a largo plazo en entornos sucios, difíciles y con mucho ruido eléctrico; no obstante, esta robustez añade costo y complejidad.

Las mesas industriales ligeras de menor costo a menudo usan una PC o laptop de consumo como CNC. Aunque es de esperar que estas computadoras, diseñadas para una vida relativamente fácil en entornos limpios y con una temperatura controlada, tengan problemas de confiabilidad en un entorno de producción duro, son perfectamente capaces de manejar el avance y los requisitos limitados de entrada y salida de muchas máquinas pequeñas. Si se usa una PC de consumo, el sistema debe estar equipado con un sistema de corte por plasma de aire moderno que use una tecnología de encendido de antorcha “blowback” (por retracción del electrodo), que produce un menor nivel de interferencia por ruido eléctrico. En contraste, los sistemas de plasma aire más antiguos y los sistemas de plasma industriales usan un encendido de alta frecuencia, alto voltaje o capacitivo que puede arruinar los sistemas electrónicos delicados.

Al seleccionar un CNC, le recomendamos que busque una interfaz fácil de usar. Aunque muchas máquinas de tecnología inferior usan un teclado y un mouse estándar de oficina para controlar la funcionalidad, las máquinas de gama alta incorporan sencillos controles táctiles.

El software del CNC debería ser lo más intuitivo posible. Este no suele ser el caso si el software del CNC se ha modificado a partir de procesos de maquinado, como ruteado y fresado. Seleccione una interfaz de usuario (software del CNC) que haya sido diseñada específicamente para cortar, ya que tiende a ser mucho más fácil de aprender y usar de manera cotidiana.

Los CNC desempeñan un papel crucial en la eficacia de una operación de corte mecanizado. De modo ideal, el CNC deberá ofrecer al usuario:

-

Fácil operación

-

Rendimiento confiable y uniforme

-

Mayor productividad

-

Configurabilidad flexible del sistema

-

Avance y tiempo de proceso exactos

-

Diagnósticos del sistema simplificados

-

Control avanzado del proceso de corte

-

Comunicación con el sistema y herramientas integrados

-

Actualizaciones regulares del software de fabricación para estar al día de las necesidades crecientes de la industria del corte

Control de altura de la antorcha

Utilizando el voltaje del arco, el control de altura de la antorcha (THC) garantiza que la herramienta de corte no se acerque ni se aleje demasiado de la pieza a cortar.

El THC:

-

Realiza una detección de altura inicial (IHS) empezando en la última altura de retracción, bajando hasta la placa para establecer la posición de la misma y retrayéndose hasta la altura de perforación

-

Regula la altura de la herramienta de corte durante todo el proceso de corte para lograr la calidad de corte requerida

-

Extiende la duración de los consumibles apartando la antorcha del metal fundido durante la detección de una perforación y colisión para detener el proceso de corte

Aunque no es absolutamente necesario, un THC es una inversión muy rentable. En un sistema equipado con un control de altura que funcione correctamente, usted puede programar y anidar cientos de piezas y dejar que el sistema automático complete el trabajo.

Cómo funcionan los THC

Una vez programado, el THC toca suavemente la superficie del material y a continuación se retrae hasta la altura correcta de perforación. Tras empezar una perforación, el THC le dirá a la antorcha que espere un segundo o dos para permitir que se realice una perforación completa, luego se moverá hacia abajo hasta la altura de corte, que es crítica para la calidad de corte. Si la antorcha está demasiado abaja, existe un riesgo de colisión con la placa; si está demasiado alta la sangría será demasiado ancha, y también habrá una mayor angulosidad de los bordes, escoria y alabeo. Una vez que el avance en X e Y llega a su velocidad (después de acabarse el tiempo del temporizador de retardo de control de altura) el control de retroalimentación del voltaje del arco asume el control para mantener la distancia antorcha-pieza correcta.

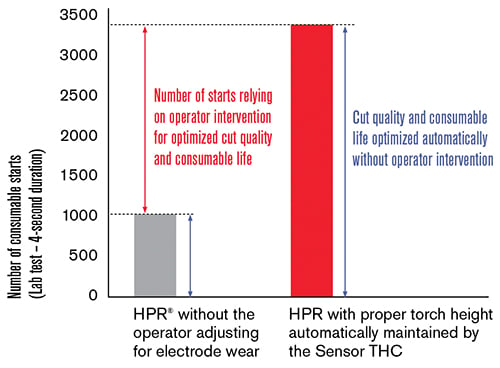

La cantidad del consumible comienza con una desviación de < 0,25 mm de la debida altura de corte, sin intervención del operador, acero al carbono de 12 mm (1/2 pulg.) (130 A)

Con los THC tradicionales, el operador debe ajustar periódicamente el voltaje del arco establecido para garantizar una altura de corte adecuada. Para mayor productividad y rentabilidad, busque un sistema de THC inteligente que ajuste automáticamente según el desgaste de los electrodos. Algunos sistemas de THC ofrecen muestreo de voltaje del arco para realizar un seguimiento del desgaste progresivo de los consumibles. Al monitorear continuamente el voltaje del arco después de cada perforación, el valor del voltaje del arco establecido se puede ajustar automáticamente para mantener consistentemente la altura de corte correcta en toda la duración de los consumibles, sin que el operador tenga que realizar ningún ajuste adicional. Esto permite lograr una calidad de corte optimizada y la duración máxima de los consumibles, ahorrando tiempo y dinero.