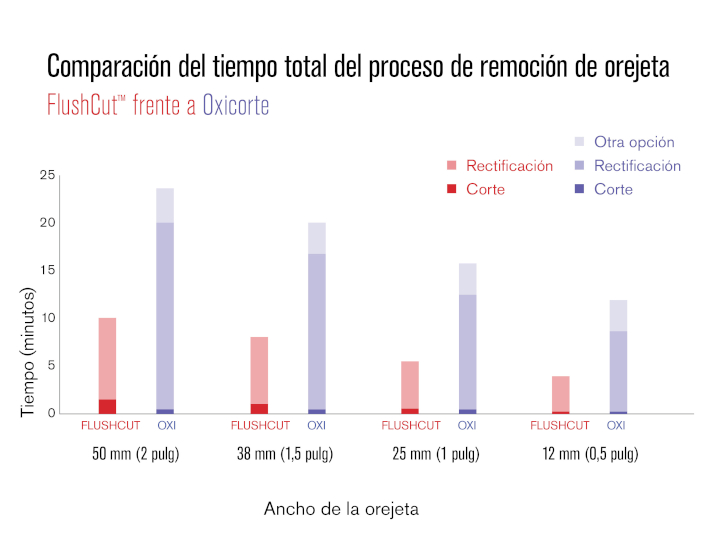

Elegir el proceso Hypertherm® FlushCut proporciona una alternativa más rápida, limpia y precisa a los métodos tradicionales como el oxicorte y el ranurado por arco de carbono. A diferencia del oxicorte, que tiene dificultades con los metales no ferrosos y deja escoria difícil de eliminar, el plasma ofrece cortes suaves y uniformes en un amplio rango de materiales y tiene hasta 10 veces menos zonas afectadas por el calor (ZAT). En comparación con el arco de carbono, el corte al ras con plasma produce una cantidad mínima de escoria y residuos, lo que reduce la necesidad de rectificación. Con la capacidad de cortar más cerca del metal base y luego eliminar el metal residual mediante lavado con plasma, FlushCut reduce la necesidad de realizar tareas de esmerilado que consumen tiempo y requieren mucha mano de obra, ayudando así a los fabricantes a mejorar la productividad y reducir los costos.