Comprender los retos comunes del biselado

Biselado por prueba y error

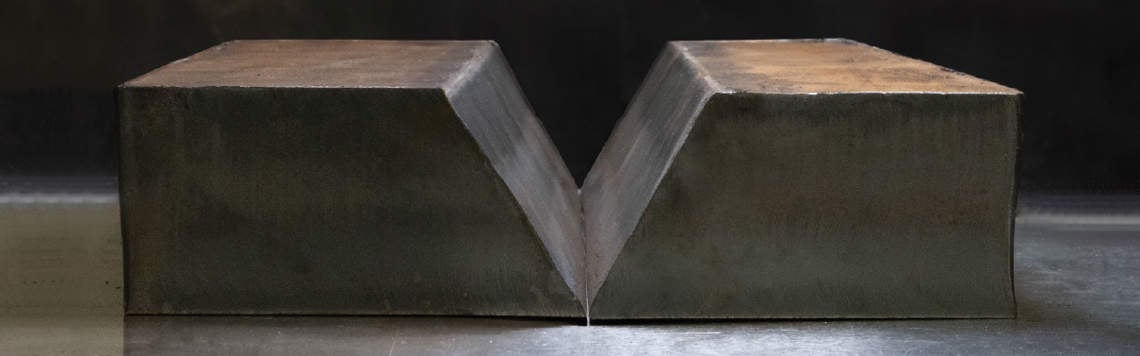

Los trabajos de biselado requieren mucho tiempo, independientemente de cómo los realice. Aunque el oxicorte es fácil de configurar y predecible, el tiempo de corte es largo. Esto produce una zona afectada por el calor (HAZ) mayor debido al desplazamiento lento y, como resultado, una mayor aportación de calor a la pieza. Con el plasma, incluso si el cabezal de biselado es preciso, el corte puede ser complicado y requerir biselado fuera de la mesa o rectificación mecánica.

El proceso de biselado típico suele ser ineficiente y costoso

-

Un operario configura una chapa, carga el programa de piezas y realiza un corte de prueba

-

La pieza se examina y se mide para determinar si cumple con las especificaciones

-

Si no se cumplen las especificaciones, el operario llama a un programador para examinar la pieza y ajustar el programa, marcando el ángulo, el tamaño del terreno o las dimensiones de la pieza

-

El programador envía el programa revisado y el operario configura otra prueba

- Este proceso continúa hasta que la pieza biselada es correcta, a menudo varias rondas

Una pieza o un nido más complejo de un grosor, ángulo o tipo de bisel diferente puede tardar fácilmente tres o cuatro horas en conseguirlo. Los operarios realizan ajustes por ensayo y error para cada nueva combinación, lo que interrumpe la producción, causa tiempo de trabajo improductivo y aumenta el desperdicio.