Her kesme işleminin bir kesme yönteminde karar kılmadan önce göz önünde tutulması gereken kendine özgü avantajları ve eksiklikleri vardır. Belirli bir uygulama için en iyi seçeneğin bir işlem kombinasyonu olabileceğini de aklınızda bulundurun.

Plazma |

Oksigaz |

Lazer |

Su jeti |

Diğer mekanik araçlar |

||

|---|---|---|---|---|---|---|

| Ortak nitelikler | ||||||

| Endüstriyel kesme kategorisi | Termal |

Termal |

Termal |

Aşındırıcı | Mekanik | |

| Malzeme tipleri | Çoğu metal | Siyah sac | Malzeme aralığı | Neredeyse her şey | Metal, ahşap, plastik | |

| Malzeme kalınlığı | En fazla 80 mm | En geniş kalınlık aralığıyla 50 mm ve üzeri | Tipik olarak 6 mm ve altı, ancak bazı durumlarda 30 mm'ye kadar | Malzeme desteğinde yapılan değişikliklerle 305 mm'ye kadar ve daha kalın | Tipik olarak en fazla 25 mm | |

| Kesim kalitesi | Çok iyi | Çok iyi | Mükemmel | Olağanüstü | İyi | |

| İdeal kalınlığı keserken hız |

Hızlı | Hızlı (ancak ön ısıtma süresi gerektirir) |

Hızlı | Yavaş | Yavaş | |

| İşletim maliyetleri | $ - $$ | $$ | $$ (CO2 lazerler için daha yüksek) |

$$$ | $$$$ | |

| Sermaye yatırılan teçhizat maliyeti | $ - $$$ | $ | $$$$ | $$$ | $ - $$$$ | |

| Portatiflik | X (sadece hava plazma) |

X | - | - | X | |

| Isıdan etkilenen bölge | Daha büyük | Daha büyük | Daha küçük | Yok | Belki | |

| Güvenlik mahfazası gerekli | Hayır | Hayır | Evet | Hayır | Hayır | |

| Paslı veya boyalı malzemeyi kesebilme özelliği | Evet | Evet | Sınırlamalarla | Evet | Evet | |

| Plazma hakkında bilgi edinin | Oksigaz hakkında bilgi edinin | Lazer hakkında bilgi edinin | Su jeti hakkında bilgi edinin | |||

Malzemeler

Tip

Belirli işlemler sadece belirli tipte malzemeleri kesecektir. Örneğin, oksigaz sadece siyah sacı kesebilir, plazma ise sadece elektrik ileten metalleri kesebilir. Su jeti ve lazerin kesebileceği malzeme aralığı geniştir.

Belirli işlemler sadece belirli tipte malzemeleri kesecektir. Örneğin, oksigaz sadece siyah sacı kesebilir, plazma ise sadece elektrik ileten metalleri kesebilir. Su jeti ve lazerin kesebileceği malzeme aralığı geniştir.

Kalınlık

Belirli işlemler farklı kalınlıklarda iyi sonuçlar verir. Genel anlamda lazer en çok ince malzemelerin kesiminde kullanılırken, plazma orta aralıktan kalına doğru seyreden malzemelerde, oksigaz ise çok kalın siyah sac için kullanılır. Su jeti kalınlık aralığının genelinde kesim yapabilir.

Kesim kalitesi

Farklı kesme uygulamaları, farklı düzeylerde kesim kalitesi gerektirir. Sonlandırılmış parçanın veya ürünün alıcısı kesim kenarını göreceği için bu önemli olabilir. Diğer durumlarda kesim kalitesi kaynak veya boyama gibi satışa dönük işlemler üzerindeki etkisi nedeniyle önemli olur. Kaynağa hazır kesimler kaynak hazırlığı ihtiyacını ortadan kaldırarak üretimi akışkan hâle getirir ve iş gücü maliyetlerini azaltır. Kesim kalitesinin daha az önemli olduğu durumlar da vardır. Operatörler kesim kalitesi yerine daha yüksek üretim yapmayı tercih edebilir.

Kesim kalitesi çeşitli unsurlar tarafından belirlenir. Örneğin:

-

Kesme makinesi hareketi

-

Makinenin güç seviyesinin kesilen malzemenin kalınlığına uygun olup olmadığı

-

Hangi gazların (veya su jetinde, hangi aşındırıcıların) kullanıldığı

-

Makine ayarları ve kesme sarf malzemelerinin doğru eşleşip eşleşmediği

Bazı işlemlerde, özellikle oksigaz kesimde, operatörün beceri düzeyi kesim kalitesini belirleyen en önemli değişken olabilir. Diğer işlemler operatör becerisine o kadar bağımlı değildir ve kesme yazılımına örneğin Hypertherm’in SureCut™ teknolojisi ile işlem uzmanlığı eklendiğinde, becerikli operatör ihtiyacı daha da azalır.

Kesimin kalitesi aşağıdaki özelliklere dayalı olarak değerlendirilir:

-

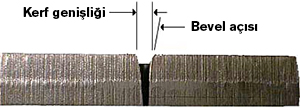

Açısallık: Az açılı veya sıfır açılı kesim, en iyi kesim olarak görülür

-

Kerf veya genişlik: Kerf genişliğinin dar olması parça detaylarının daha kaliteli olmasını sağlar

-

Tolerans: Toleransların sıkı olması kesimin daha hassas, daha tekrarlanabilir olması anlamına gelir

-

Isıdan etkilenen bölge boyutu: Daha küçük bir bölge metalin bütünlüğünü daha iyi korur ve kaynaklama veya diş açma gibi diğer işlemlerin uygulanabilirliğini etkiler

-

Çapak: Az çapak genel anlamda daha iyidir (çapak, kesme işlemi sırasında eriyen ve kesimin kenarlarına yapışık kalan metaldir)

![]()

- Kenar kalitesi: Sonlandırmanın pürüzsüz olması

- Torç yükseklik kontrolü (THC) performansı

Verimlilik

Verimlilik genelde yanlış bir şekilde sadece kesim hızıyla kıyaslanır. Bu önemli olmakla birlikte dikkate alınması gereken başka unsurlar da vardır. Örneğin:

-

Gereken programlama süresi miktarı

-

Kesme makinesinde işi ayarlamak için gereken süre

-

Sistemi kesime hazırlamak (veya ön ısıtmasını yapmak) için gereken süre

-

Makinenin kabul edebileceği kesme kafası sayısı

-

Yerleştirme yazılımının etkililiği ve kesim süresini en üst düzeye çıkarma ve gereksiz kesme kafası hareketini azalma becerisi

-

Sistem kesim yaparken parçaları güvenli bir şekilde indirme becerisi

-

Tek bir makinede çok sayıda işlemi gerçekleştirme becerisi; örneğin, kontur kesme, iş yuva ve delik kesme ve bevelleme

-

Sistemlerin paralel görevleri yerine getirmek üzere entegre edilmesi; ör. köprü veya IHS sırasında ön gaz akışı, işleme süresini iyileştirir

-

İkincil işlemler için gereken süre. Örneğin bileme ihtiyacı, makineden çıkan parçaların kalitesi iyileştirilerek azaltılabilir veya ortadan kaldırılabilir

İşletim maliyeti

Bir kesme sisteminin genel işletim maliyetini etkileyen pek çok unsur bulunmaktadır: sarf malzemeleri, güç, gaz, bakım, vb.

İş gücü maliyeti

İş gücü maliyeti de dünyanın her yerinde işletim maliyetlerinin artmasındaki önemli etkenlerden biridir. İş gücü yetiştirme masrafları ve kalifiye iş gücü eksikliği otomatik kesme çözümlerine yönelik talebi artırmaktadır. Operasyonel maliyetleri daha da azaltmak için aşağıdakileri azaltan veya ortadan kaldıran tam otomatik bir çözüm düşünün:

-

CNC’de programlama ve ayar yapma ihtiyacı

-

kaynak hazırlığı için bileme gibi ikincil işlemler

-

kesme, markalama ve bevelleme gibi çok sayıda işlem operasyonunu gerçekleştirmek için birden fazla makine ihtiyacı

Malzeme kullanımı

Malzeme kullanımı işletim maliyetini artıran bir başka unsurdur. Çoğu durumda kullanılmayan veya hurda niteliğindeki malzemeyi satarak maliyetin bir kısmını karşılamak mümkün olsa da, ilgili malzemenin kullanımını artırmak ve bu şekilde öncelikle daha az atık çıkartmak çok daha faydalıdır. Malzeme kullanımına katkı sunan çok sayıda unsur bulunmaktadır. Bunlar arasında en önemlisi parça yuvasını belirleyen ve kesme hareketini yönlendiren CAD/CAM yazılımıdır.

İşletim maliyetini hesaplarken sadece saat başı maliyeti hesaplamakla kalmamak, bunun yerine parça başı veya metre başı maliyete odaklanmak önemlidir. Neden? İşletim için saat başına yaklaşık 17,96 EUR (20 ABD$) maliyeti olan ancak saatte sadece iki parça üreten bir sistem, saat başına yaklaşık 17,96 EUR (20 ABD$) maliyeti olan ancak 100 parça üreten bir sistem kadar tasarruflu olmaz.

Parça başına maliyet = Saat/üretilen parça sayısı başına işletim maliyeti

Metre başına maliyet = Saat/kesilen metre sayısı başına işletim maliyeti

Toplam maliyet

İşletim maliyetinin daha detaylı değerlendirmesi için, parçayı kaynak veya boyamaya hazırlamak için yapılan satışa yönelik işlemler veya parçanın estetik amaçlarla basit sonlandırmasına yönelik işlemler dâhil olacak şekilde, tamamlanmış bir parça üretmenin toplam maliyetini kavramak gerekir. Satışa yönelik işlemler (ve bunun için gereken makine süresi ve iş gücü maliyetleri) kesme işlemindeki iyileştirmelerle azaltılabildiğinde, tamamlanmış parçanın toplam maliyeti düşebilir.

Kesme sisteminde sık sık göz ardı edilen bir alan Torç Yükseklik Kontrolü (THC) performansıdır. Yüksek performanslı yükseklik kontrolü CNC veya Parça Programı aracılığıyla şu amaçlarla otomatik işlem ayarı yapma becerisine sahiptir:

-

genel ayar hatalarını azaltma veya ortadan kaldırma

-

sarf malzemesi ömrünü en üst seviyeye çıkarmak için elektrot aşınmasını telafi etme

-

optimum kesim açısı için uygun yüksekliği koruma

-

torcu hasardan korumak için torç çarpmalarını algılama

Sermaye yatırılan teçhizat maliyeti

Toplam sistem maliyeti güç kaynağı veya torç (ya da su jeti ve lazer sisteminde kesme kafası) maliyetinin yanı sıra kesim sehpası veya robot, Bilgisayarlı Sayısal Kontrol (CNC), programlama yazılımı maliyetini ve duman kontrolü, su arıtma, aşındırıcı kaldırma ve geri dönüştürme ve diğerleri gibi işlemlere yönelik ürünlerin maliyetlerini içerir. Genel olarak oksigaz sistemleri en düşük sermaye maliyeti gerektiren sistemlerdir. Bunu plazma ve su jeti takip eder. Lazer sistemleri ise genelde en yüksek sermaye maliyeti olan sistemlerdir.

Belirli bir kesme sistemi türünün toplam maliyeti büyük oranda çeşitlilik gösterir. Örneğin, iki farklı üreticinin X-Y kesim sehpası maliyeti, her iki makine de tamamen aynı Hypertherm plazma güç kaynağını, torcu, yükseklik kontrolünü, CNC ve programlama yazılımını kullanıyor olsa bile önemli oranda farklı olabilir. Böyle durumlarda önemli olan farkın nedenlerini anlamaktır. Sehpalardan biri üstün hareket kontrolü mü sunuyor? Makinelerden biri daha dayanıklı veya güvenilir bir ürün mü? Üreticilerden biri satış sonrası için üstün eğitim, servis ve destek hizmeti mi sunuyor?

Çevre konusunda dikkat edilecekler

Dünya çapında gün geçtikçe daha fazla şirket operasyonlarının çevresel etkilerini (ve maliyetlerini) azaltma yönünde hedefler belirliyor. Bu şirketlerin çoğu için enerji tüketiminin ve malzeme israfının azaltılması çevreye dönük olumsuz etkilerin ve işletim maliyetlerinin azaltılmasının yöntemleri olarak görülüyor. Modern, verimliliği yüksek sistemler ve gelişmiş CAD/CAM yazılımı önemli avantajlar sunabilir. Su jeti kesiminde suyun ve aşındırıcının geri dönüşümü için kapalı döngü sistemlerin kullanılmasıyla çevresel maliyetler ve işletim maliyetleri de azaltılabilir. Buna ek olarak, kolayca yükseltme yapılabilir, satılabilir veya geri dönüştürülebilir nitelikteki ekipman, ürünün toplam ömür döngüsü maliyetlerinin azaltılmasını sağlayabilir.

Dünya çapında gün geçtikçe daha fazla şirket operasyonlarının çevresel etkilerini (ve maliyetlerini) azaltma yönünde hedefler belirliyor. Bu şirketlerin çoğu için enerji tüketiminin ve malzeme israfının azaltılması çevreye dönük olumsuz etkilerin ve işletim maliyetlerinin azaltılmasının yöntemleri olarak görülüyor. Modern, verimliliği yüksek sistemler ve gelişmiş CAD/CAM yazılımı önemli avantajlar sunabilir. Su jeti kesiminde suyun ve aşındırıcının geri dönüşümü için kapalı döngü sistemlerin kullanılmasıyla çevresel maliyetler ve işletim maliyetleri de azaltılabilir. Buna ek olarak, kolayca yükseltme yapılabilir, satılabilir veya geri dönüştürülebilir nitelikteki ekipman, ürünün toplam ömür döngüsü maliyetlerinin azaltılmasını sağlayabilir.

Hypertherm olarak, Yalın Altı Sigma işlemlerini ve araçlarını uygulamaya geçirme yoluyla israfı azaltmaya ve maliyetleri önlemeye yönelik genel odaklanmamızın parçası olarak çevresel atıkları azaltmaktayız.