Niezależnie od wyzwania związanego z cięciem powierzchniowym - FlushCut™ to potrafi!

-

W jaki sposób plazmowe cięcie powierzchniowe jest bardziej wydajne niż cięcie paliwowo-tlenowe lub cięcie łukiem węglowym?

-

Jak zapewnić operatorom najbezpieczniejsze środowisko do wykonywania cięć powierzchniowych?

-

Jak rozpocząć automatyzację procesów plazmowego cięcia powierzchniowego?

Firma Hypertherm Associates, założona ponad 55 lat temu, z dumą łączy wieki doświadczenia w zakresie zastosowań, aby wspierać profesjonalistów z branży cięcia na całym świecie. Razem z pewnością pokonamy najtrudniejsze wyzwania. Czekamy na Twoją wiadomość.

Skontaktuj się z ekspertemPrzegląd

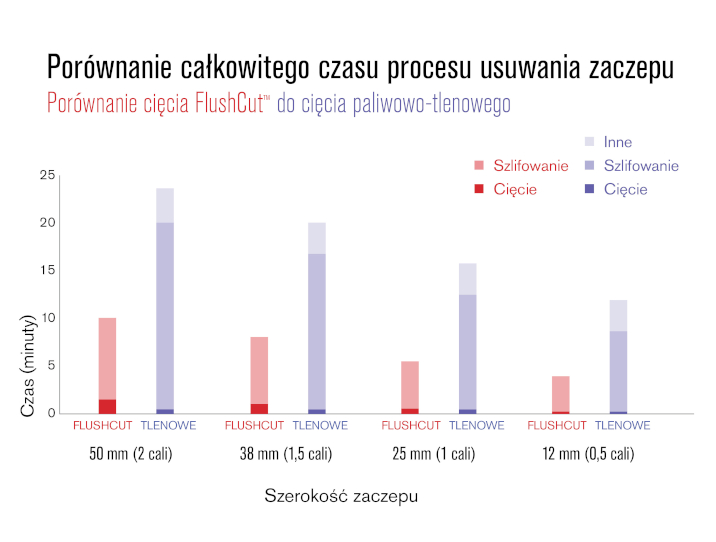

Wybór procesu Hypertherm® FlushCut zapewnia szybszą, czystszą i bardziej precyzyjną alternatywę dla tradycyjnych metod, takich jak cięcie paliwowo-tlenowe i żłobienie łukiem węglowym. W przeciwieństwie do cięcia paliwowo-tlenowego, który ma problemy z metalami nieżelaznymi i pozostawia trudny do usunięcia żużel, plazma zapewnia gładkie, powtarzalne cięcie w szerokim zakresie materiałów i ma do 10 razy mniejszą strefę wpływu ciepła (HAZ). W porównaniu z łukiem węglowym, plazmowe cięcie powierzchniowe wytwarza minimalną ilość żużlu i odpadów, zmniejszając potrzebę szlifowania. Dzięki możliwości cięcia bliżej metalu bazowego, a następnie wypłukiwania pozostałości metalu za pomocą plazmy, FlushCut zmniejsza potrzebę czasochłonnego i pracochłonnego szlifowania, pomagając producentom zwiększyć produktywność i obniżyć koszty.

Typowe zastosowania cięcia powierzchniowego:

-

Usunięcie uch do podnoszenia, uch do podwieszania i tymczasowych wsporników spawanych używanych do przenoszenia materiałów - zapewnia czystsze odłączanie urządzeń pomocniczych po transporcie, pozostawiając mniej przygotowania powierzchni do końcowego wykończenia lub kontroli

-

Demontaż paneli końcowych - dostęp do komponentów wewnętrznych lub pustych przestrzeni w rurach i zespołach konstrukcyjnych, często wymagany podczas konserwacji lub modernizacji

-

Otwory dostępowe do spawania („rat hole”) w belkach I i H - zapewniają spawaczom niezbędny dostęp do kołnierzy belek w celu wykonania pełnych spoin penetracyjnych, co poprawia integralność strukturalną i zgodność ze standardami inżynieryjnymi

-

Usuwanie śrub i nitów - umożliwia efektywny demontaż lub wymianę elementów złącznych w systemach konstrukcyjnych lub mechanicznych, minimalizując uszkodzenia otaczających materiałów

-

Usuwanie nadlewek - oczyszczanie części odlewanych poprzez usunięcie nadmiaru materiału z procesu formowania, co zapewnia dokładność wymiarową oraz jakość estetyczną

-

Cięcie końcówek kabli po naprężeniu - przycinanie odsłoniętych końcówek kabli po naprężeniu w konstrukcjach betonowych, co przyczynia się do bezpieczeństwa, estetyki oraz zgodności ze specyfikacjami projektowymi

Najważniejsze zalety plazmowego cięcia powierzchniowego

Plazmowe cięcie powierzchniowe wyróżnia się szybkością cięcia, wszechstronnością i jakością krawędzi, co czyni je idealnym rozwiązaniem do produkcji.

-

Większa szybkość cięcia

Znacznie szybsze cięcie niż w przypadku łuku paliwowo-tlenowego lub węglowego, szczególnie w przypadku cieńszych materiałów i metali nieżelaznych.

-

Wszechstronna kompatybilność materiałów

Działa skutecznie na szerokim zakresie metali, w tym stali nierdzewnej i aluminium - w przeciwieństwie do cięcia paliwowo-tlenowego, które jest ograniczone do metali żelazowych.

-

Wyższa jakość krawędzi

Wytwarza gładkie, jednorodne krawędzie z minimalną ilością żużlu lub zanieczyszczeń - redukuje szlifowanie lub wykańczanie wtórne.

-

Zmniejszona strefa wpływu ciepła (HAZ)

Minimalizuje odkształcenia termiczne i zachowuje integralność materiału, co jest kluczowe dla przygotowywania pod spawanie i zastosowań konstrukcyjnych.

-

Wyższy poziom bezpieczeństwa

Eliminuje otwarte płomienie oraz iskry łuku węglowego, co zmniejsza ryzyko pożaru i poprawia bezpieczeństwo operatora.

-

Przyjazne dla automatyzacji

Łatwa integracja z systemami robotycznymi i platformami CNC w celu zapewnienia spójnych, powtarzalnych cięć powierzchniowych w środowiskach produkcji o dużej objętości

Plazmowe cięcie powierzchniowe wydajne i precyzyjne

Plazmowe cięcie powierzchniowe jest najbardziej wydajną i precyzyjną metodą, idealną do automatyzacji produkcji i środowisk wielometalowych

| Funkcja | Cięcie plazmowe | Cięcie paliwowo-tlenowe | Cięcie łukiem węglowym |

|

Szybkość cięcia |

Szybkie cięcie cienkich i średnich metali, zwiększające wydajność i efektywność | Mniejsza szybkość cięcia, zwłaszcza cieńszych metali | Umiarkowana prędkość; szybsze niż paliwowo-tlenowe w przypadku cienkich metali, ale mniej precyzyjne |

|

Wszechstronność

|

Tnie wszystkie metale przewodzące, w tym aluminium, stal nierdzewną i miedź | Ograniczone do metali żelazowych, takich jak stal i żelazo | Działa na większości metali, zwłaszcza na stali miękkiej; mniej skuteczne na metalach nieżelaznych |

|

Jakość krawędzi

|

Wytwarza gładkie, precyzyjne krawędzie z minimalnymi zanieczyszczeniami, redukując szlifowanie lub inne obróbki końcowe | Pozostawia szorstkie krawędzie i żużel, często wymagający intensywnego szlifowania lub czyszczenia | Dopuszczalne do obróbki zgrubnej; nie nadaje się do precyzyjnych cięć |

Cięcie powierzchniowe za pomocą systemu Powermax SYNC

Systemy cięcia plazmowego Powermax SYNC łączą zaawansowaną inteligencję z rewolucyjnym jednoczęściowym wkładem materiałów eksploatacyjnych, aby uprościć ustawianie, obniżyć koszty eksploatacji oraz zwiększyć wydajność cięcia i żłobienia. Wkłady oznaczone kolorami eliminują ryzyko pomylenia części i usprawniają zarządzanie zapasami, a palniki SmartSYNC® automatycznie dostosowują ustawienia w celu optymalnej pracy. Dzięki wymiennym typom palników i wkładom dostosowanym do konkretnego zastosowania, system łatwo dostosowuje się do szerokiego zakresu zadań. Funkcje takie jak wykrywanie końca okresu eksploatacji i wydłużona żywotność wkładu - nawet dwukrotnie dłuższa niż w przypadku tradycyjnych materiałów eksploatacyjnych - zapewniają maksymalną wydajność i produktywność.

Typowe zastosowania obejmują cięcie powierzchniowe, cięcie w trudno dostępnych miejscach, cięcie ciągnięte, cięcie ukośne, żłobienie oraz cięcie Fine Feature.

Opatentowane materiały eksploatacyjne FlushCut

Opatentowane materiały eksploatacyjne FlushCut™ i wkłady do systemów Powermax mają niecentryczną konstrukcję otworu dyszy, która umożliwia wydostawanie się łuku plazmowego z palnika pod kątem 45 stopni, co pozwala usuwać występy i zaczepy tuż przy powierzchni bazowej, zwiększając szanse na ponowne użycie tych elementów. Skośny otwór dyszy i płaska osłona prowadząca pozwalają wykonywać cięcia powierzchniowe, które pozostawiają mniej niż 5 mm (3/16 in) resztek materiału na podstawie lub elemencie obrabianym. Dzięki temu zmniejszają wymogi związane ze szlifowaniem i dodatkowymi naprawami.

Palniki SmartSYNC

Dzięki łatwej instalacji poprzez nakręcenie materiałów eksploatacyjnych na palnikach oraz wygodnym elementom sterującym zasilaniem i natężeniem prądu w modelach ręcznych, palniki SmartSYNC® do systemów plazmowych Powermax45/65/85/105 SYNC® firmy Hypertherm i Powermax45® XP z adapterem, umożliwiają operatorowi wymianę materiałów eksploatacyjnych i zmianę procesów bez konieczności powrotu do źródła zasilania. Skraca to czas wymiany materiałów eksploatacyjnych do około 10 sekund i automatycznie ustawia system odpowiednio do danego wkładu, skracając czas przestoju, ułatwiając rozwiązywanie problemów, minimalizując straty i czas przeznaczony na szkolenie.