GH Engineering Ltd

金属加工業者

Plazmax 独自の開先ヘッドと Hypertherm True Bevel 技術を組み合わせたこのマシンにより、製造チームは時間のかかる開先切断パラメータの調整作業をスキップし、正確で一貫した開先エッジを単一ステップで生産できます。

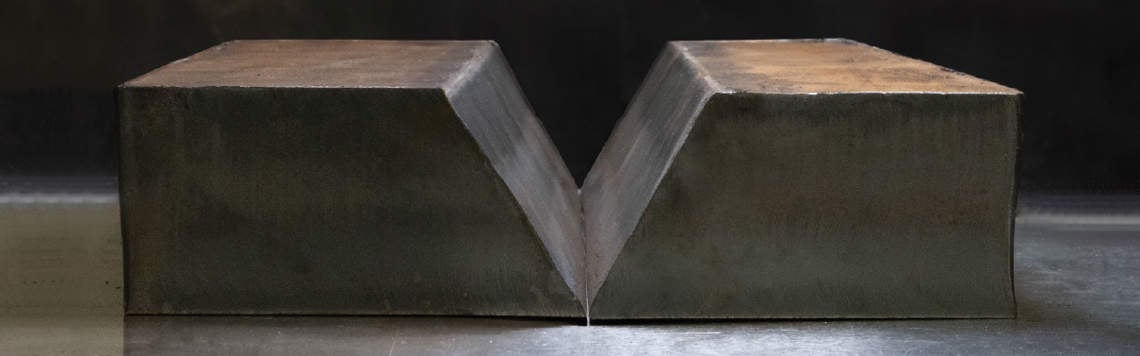

開先切断は、金属部品に角度付きのエッジを作成します。これは、特に溶接の表面積を広げる場合など、さまざまな用途に不可欠です。これにより、より強く耐久性の高い接合部が実現します。

開先切断にはどのような方法がありますか?

さまざまな面取りソリューションの長所と短所は何ですか?

テーブル外での面取り加工はどのような場合に有益ですか?

当社の切断の専門家は55年以上の実務経験を有しております。大小に関わらず、当社はお客様の切断の課題を一緒に解決できます。皆様からのご連絡をお待ちしております。

面取りは溶接準備に不可欠な複雑な切断用途です。多くの場合、オペレーターは許容範囲内で開先部品を切断するために何時間も試行錯誤を行い、作業に 2 番目の部品を追加することにストレスがかかり、生産に支障をきたす可能性があります。

Hypertherm の面取り加工専門家が、開先切断のストレスや推測を取り除きます。ハンドヘルドまたは機械プラズマ切断機によるテーブル上またはテーブル外の開先切断に関わらず、当社は業界で最も汎用性の高いトーチ、消耗品、付属品を提供し、正確な開先切断を初めて行います。

Plasma™ で収益性を強化

Hypertherm の SureCut™ テクノロジー の一環として、HPR® XD および XPR® プラズマシステム用の True Bevel™ テクノロジーは、コストのかかる試行錯誤のセットアップと二次操作を排除します。これは、軟鋼の最も一般的なセットアップ値が、幅広い厚さと V、A および Y トップ開先切断の各アンペア数の切断条件表で既に決定されているためです。そしてこれらは工場でテスト済みです。True Bevel テクノロジーにより、非生産的な作業に 2〜3 時間かかる面取り加工を 10 分で完了できるようになりました。

| True Bevelを使用する場合 | True Bevel を使用しない場合 |

|---|---|

|

|

開先作業は、どのような方法で行っても時間がかかります。ガス溶断はセットアップが簡単で予測可能ですが、切断時間は長くなります。これにより、低速移動によるより多くの熱影響ゾーン (HAZ) が生成され、その結果、部品により多くの熱が入ります。プラズマでは開先ヘッドが正確であっても、切断が複雑になり、テーブル外での面取り加工や機械研削が必要になる場合があります。

オペレーターがプレートをセットアップし、部品プログラムをロードし、テスト切断を実行します

部品を検査および測定し、仕様に適合しているかどうかを確認します

仕様に合わない場合、オペレーターはプログラマーを呼び出し、角度、ランドサイズ、または部品寸法をダイヤルして部品を検査し、プログラムを調整します

プログラマーは改訂されたプログラムを送信し、オペレーターは別の試行を設定します

厚さ、角度、面取りのタイプが異なる、より複雑な部品やネストの場合は、正確に作製するのに 3〜4 時間かかる場合があります。オペレーターは、新しい組み合わせごとに試行錯誤の設定を受け、生産を中断し、非生産的な労働時間を引き起こし、スクラップを増加させています。

XPR ® 埋め込み加工技術は、最大 50mm / 2 インチの厚い材料で 45 度の開先切断品質を向上させます。高解像度プラズマを使用した開先切断は、溶接プロセスをより効率的にし、コストのかかる試行錯誤を排除します。これにより、ベベル切断の速度、繰り返し性、精度が向上します。

XPR プラズマの高い切断品質により、一貫性のある完璧な形状とドロスフリーの切断が実現し、二次研削の必要がほとんど、もしくはまったくないすぐに溶接可能な開先が得られます。

高耐久性、大容量のハンドヘルド切断およびマシン切断用に設計された MAXPRO200® 極厚開先用消耗品は、幅広い産業用途にわたって信頼性の高い性能を提供します。最大限の開先切断機能、トーチのアクセス性、高速と迅速なプロセスの切り替えを実現し、生産性を最大化するように設計されています。

極厚開先用消耗品は、66.5° の最大トーチ傾斜角度とガス溶断切断よりも高速な切断速度を実現し、比類ない開先切断性能を発揮します。

最適化されたトラック/キャリッジソリューションを備えた Hypertherm の Powermax® プラズマテクノロジーは、12 mm (1/2 インチ)の軟鋼において、ガス溶断切断と比べて最大 4 倍の切断速度を実現できます。プラズマはより高速でセットアップが容易であり、全体的な設置面積が小さく、端面がより滑らかになるため、溶接前に必要な研削が大幅に減ります。

Hypertherm カートリッジを搭載した SmartSYNC® トーチは、トーチスタイルと用途別のカートリッジ消耗部品を簡単に交換でき、さまざまな切断、ガウジング、面取り加工用途に対応します。

ロボット面取り加工は最も柔軟な方法で、 ハンドリング、切断、マーキング、研削、溶接、部品の完成を 1 つのセルで行うなどの複数の作業を統合します。オフラインプログラミングと組み込まれた技術の専門知識と組み合わせることで、最小限の労力で多品種少量生産能力を実現します。

ロボットガス溶断面取り加工と比較して、ロボットプラズマ面取り加工は効率が 3 倍以上高く、総コストが 3~4 分の 1 に削減されます。

開先切断とはどのようなものですか?金属加工業者がそれらを使用する理由 さまざまな面取りソリューションの長所と短所は何ですか?これらの質問にお答えします。

大小に関わらず、当社の切断プロが開先に関する質問にお答えします。共に面取り加工を行いましょう!

FAQ にアクセス