Systemy komputerowego sterowania numerycznego

Systemy CNC to główne interfejsy komunikacji między operatorem a maszyną. Informuje inne komponenty — a czasami również operatora — co należy zrobić.

System CNC:

- Konwertuje program części na sygnały sterujące, które precyzyjnie kontrolują kierunek, szybkość i procesy cięcia maszyny

- Wysyła i odbiera sygnały kontrolujące proces cięcia oraz takie funkcje maszyny, jak ruch, kontrola wysokości oraz działanie komponentów bezpieczeństwa

- Może służyć do programowania części online lub wykorzystywać programy części przygotowane offline w oprogramowaniu CAD/CAM

- Komponenty są typu sprzętowego i programowego

Jak działa system CNC

W dużych maszynach przemysłowych system CNC to po prostu zaawansowany komputer z wbudowanym oprogramowaniem kontrolującym układ ruchu i maszynę oraz wyposażony w różne wejścia i wyjścia sterujące silnikami napędu, systemami cięcia, kontrolerami wysokości oraz innymi narzędziami, które są zamontowane na maszynie tnącej. Odbiera polecenia od operatora maszyny oraz oprogramowania CAM (ang. computer assisted manufacturing — komputerowe wspomaganie wytwarzania) i zamienia je na precyzyjnie zsynchronizowane w czasie sygnały elektryczne sterujące wszystkimi funkcjami maszyny. Przemysłowe systemy CNC są projektowane tak, aby były maksymalnie wytrzymałe i odporne na długotrwałe użytkowanie w brudnym, zanieczyszczonym i hałaśliwym elektrycznie środowisku. Jednak ze względu na ten wymóg są one kosztowne i skomplikowane.

W stosowanych w przemyśle lekkim tańszych stołach rolę systemu CNC często pełni zwykły komputer lub laptop. Mimo że te komputery zaprojektowano do użytku w czystych warunkach o kontrolowanej temperaturze i w związku z tym można się spodziewać problemów związanych z niezawodnością w środowisku produkcyjnym, nadają się one doskonale do sterowania ruchem oraz w pewnym ograniczonym stopniu potrafią obsługiwać wejścia i wyjścia wielu mniejszych maszyn. Jeśli jest używany zwykły komputer, system musi być wyposażony w nowoczesny system cięcia plazmą z zastosowaniem powietrza, który wykorzystuje technologię rozruchu palnika z przepływem wstecznym i wytwarza bardzo małe zakłócenia elektryczne. Starsze oraz przemysłowe systemy plazmy powietrznej wykorzystują wysoką częstotliwość, wysokie napięcie i rozruch pojemnościowy, co może wprowadzać duże zakłócenia w działaniu precyzyjnych układów elektronicznych.

Podczas wyboru systemu CNC warto szukać łatwego w obsłudze interfejsu. Podczas gdy wiele niezaawansowanych technologicznie maszyn wykorzystuje do obsługi interfejsu standardowe klawiatury biurowe i myszy, bardziej nowoczesne maszyny są wyposażone w wygodne ekrany dotykowe.

Oprogramowanie systemu CNC powinno być jak najbardziej intuicyjne. Niestety często tak nie jest, jeśli oprogramowanie CNC zostało zaadaptowane z takich procesów obróbki, jak trasowanie czy frezowanie. Wybierz interfejs użytkownika (oprogramowania CNC), który zaprojektowano specjalnie z myślą o cięciu, ponieważ znacznie łatwiej nauczysz się jego codziennej obsługi.

Systemy CNC odgrywają bardzo ważną rolę w ogólnym powodzeniu operacji cięcia przy użyciu maszyn. W idealnej sytuacji system CNC powinien zapewniać użytkownikowi następujące korzyści:

-

Łatwa obsługa

-

Spójna i niezawodna wydajność

-

Wyższa produktywność

-

Możliwość elastycznej konfiguracji systemu

-

Precyzyjna synchronizacja ruchu i procesu

-

Uproszczona diagnostyka systemu

-

Zaawansowana kontrola procesu cięcia

-

Wbudowane funkcje komunikacji z systemem i narzędziami

-

Regularne aktualizacje oprogramowania pozwalające dotrzymać tempa rozwojowi branży cięcia

Kontrolery wysokości palnika

Wykorzystując napięcie łuku, kontroler THC pilnuje, aby narzędzie tnące nie znalazło się zbyt blisko ani zbyt daleko elementu obrabianego.

Kontroler THC:

- Wykonuje wykrywanie wysokości początkowej (IHS, initial height sensing), rozpoczynając pracę od ostatniej wysokości wycofania, zbliżając się do płyty w celu ustalenia jej położenia, a następnie wycofując na wysokość przebijania

- Reguluje wysokość narzędzia tnącego w całym procesie cięcia, aby uzyskać wymaganą jakość cięcia

- Zwiększa trwałość materiałów eksploatacyjnych poprzez utrzymywanie palnika z dala od stopionego metalu podczas przebijania oraz wykrywa kolizje i zatrzymuje proces cięcia

Mimo że jego stosowanie nie jest bezwzględnie konieczne, kontroler wysokości palnika to bardzo opłacalna inwestycja. W systemie wyposażonym w prawidłowo działający kontroler wysokości można zaprogramować i rozmieścić setki części, a następnie pozwolić zautomatyzowanemu systemowi dokończyć pracę.

Jak działa kontroler THC

Po zaprogramowaniu kontroler THC ostrożnie dotyka powierzchni materiału, a następnie wycofuje się na odpowiednią wysokość przebijania. Po rozpoczęciu przebijania kontroler THC tak steruje palnikiem, że ten rozpoczyna pełne przebicie dopiero po sekundzie lub dwóch, następnie przesuwa się w dół na wysokość cięcia. Ustalenie tej wysokości jest krytyczne dla jakości cięcia. Jeśli palnik znajduje się zbyt nisko, istnieje ryzyko kolizji palnika z płytą. Gdy z kolei znajduje się za wysoko, uzyskana szczelina będzie zbyt szeroka, zwiększy się kątowość krawędzi oraz pojawi się żużel i wykrzywienie. Gdy ruch w osi X i Y uzyska zadaną prędkość (po odliczeniu czasu zegara opóźnienia kontroli wysokości), sterowanie zostanie przejęte przez układ kontroli napięcia łuku, który pozwala zachować prawidłowe robocze odsunięcie palnika.

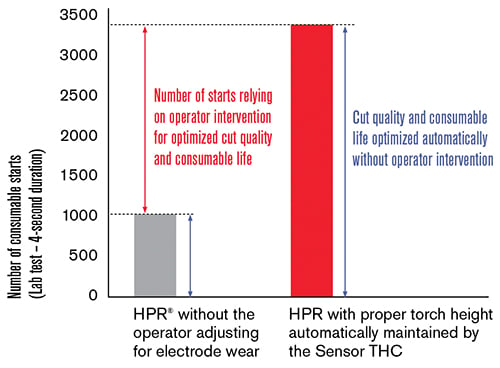

Liczba rozruchów zestawu materiałów eksploatacyjnych z odchyleniem od prawidłowej wysokości cięcia mniejszym niż 0,25 mm, bez ingerencji operatora (130 A), stal miękka 12 mm

W tradycyjnych kontrolerach wysokości palnika operator musi okresowo regulować zadane napięcie łuku, aby utrzymać prawidłową wysokość cięcia. Aby uzyskać wyższą produktywność i rentowność, szukaj inteligentnego kontrolera THC, który automatycznie dopasowuje napięcie do stopnia zużycia elektrody. Niektóre systemy THC oferują funkcję próbkowania napięcia łuku, która śledzi postępujące zużycie materiałów eksploatacyjnych. Monitorując stale napięcie łuku po każdym przebiciu, można automatycznie zmieniać zadaną wartość napięcia łuku i utrzymywać prawidłową wysokość cięcia w całym cyklu życia materiałów eksploatacyjnych bez interwencji operatora. Pozwala to optymalizować jakość cięcia i zwiększać trwałość materiałów eksploatacyjnych przy jednoczesnej oszczędności czasu i pieniędzy.