Pneumatyczne przecinarki plazmowe

Przenośne, wydajne i niezwykle wszechstronne pneumatyczne przecinarki plazmowe są przeznaczone do cięcia, żłobienia i znakowania lekkich metali za pomocą palnika ręcznego lub zmechanizowanego, na przykład w maszynach CNC do cięcia plazmowego. Dla metalurgów, którzy muszą łatwo i niezawodnie żłobić i ciąć metal do 38 mm (1-1/2″). Zobacz naszą linię produktów.

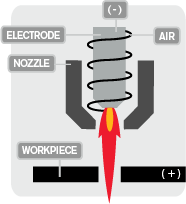

Konwencjonalna plazma jednostrumieniowa

Konwencjonalny proces jednostrumieniowy polega na przepływie sprężonego gazu między elektrodą a dyszą. Zacisk ujemny (elektroda) inicjuje łuk plazmowy pomiędzy dyszą, a następnie łuk pilota podczas transferów z zaciskiem dodatnim (element obrabiany). Łuk elektryczny ładuje gaz i wzbudza elektrony, przekształcając je w zjonizowany gaz, znany też jako gaz plazmowy. W tym stanie zjonizowany gaz przekształca się w plazmę (czwarty stan materii) i jest wykorzystywany do cięcia metalu. Gaz pomaga również schłodzić palnik oraz wydmuchać stopiony metal o wysokiej temperaturze z miejsca cięcia, co zmniejsza ilość żużlu i sadzy. Powszechnie stosowane jest sprężone powietrze ze względu na jego ekonomiczność i wszechstronność, zazwyczaj używane w ręcznych systemach cięcia plazmowego, takich jak rodzina przecinarek plazmowych Powermax obejmująca modele o natężeniu od 30 A do 125 A. Przecinarka plazmowa Powermax30 AIR jest bardzo wszechstronna i wyposażona w wewnętrzną sprężarkę powietrza zapewniającą wygodę.

Konwencjonalny proces jednostrumieniowy polega na przepływie sprężonego gazu między elektrodą a dyszą. Zacisk ujemny (elektroda) inicjuje łuk plazmowy pomiędzy dyszą, a następnie łuk pilota podczas transferów z zaciskiem dodatnim (element obrabiany). Łuk elektryczny ładuje gaz i wzbudza elektrony, przekształcając je w zjonizowany gaz, znany też jako gaz plazmowy. W tym stanie zjonizowany gaz przekształca się w plazmę (czwarty stan materii) i jest wykorzystywany do cięcia metalu. Gaz pomaga również schłodzić palnik oraz wydmuchać stopiony metal o wysokiej temperaturze z miejsca cięcia, co zmniejsza ilość żużlu i sadzy. Powszechnie stosowane jest sprężone powietrze ze względu na jego ekonomiczność i wszechstronność, zazwyczaj używane w ręcznych systemach cięcia plazmowego, takich jak rodzina przecinarek plazmowych Powermax obejmująca modele o natężeniu od 30 A do 125 A. Przecinarka plazmowa Powermax30 AIR jest bardzo wszechstronna i wyposażona w wewnętrzną sprężarkę powietrza zapewniającą wygodę.

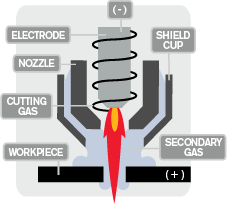

Plazma dwustrumieniowa

Zasada procesu jest bardzo podobna do plazmy jednostrumieniowej. Wykorzystuje gaz plazmowy, ale ma wtórny przepływ gazu, który jest wtłaczany pomiędzy

dyszę a osłonę, co poprawia wydajność. Wtórny przepływ gazu jest nazywany gazem osłonowym. Chociaż powietrze może być używane jako gaz osłonowy, inne rodzaje gazów, które są stosowane, to azot (najlepszy do stali nierdzewnej) oraz mieszanina argonowo-wodorowa (najlepsza do grubszych materiałów lub metali wysokostopowych). Korzyści wynikające z zastosowania gazu wtórnego to dokładniejsze cięcie (mniej żużlu), większa szybkość cięcia, dłuższa żywotność palnika (lepsze chłodzenie). Wtórny przepływ gazu pomaga również chronić cięcie przed utlenianiem.

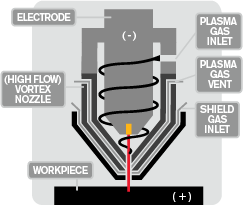

Plazma klasy High Definition

Czasami nazywana plazmą o wysokiej precyzji, plazma tego typu oferuje wyjątkową jakość cięcia przy dużych szybkościach cięcia i niskich kosztach eksploatacji w wielkoseryjnych i wymagających środowiskach produkcyjnych.

Specjalna konstrukcja dyszy zmniejsza łuk i zwiększa gęstość energii. Ze względu na wyższą energię łuku przecinarki plazmowe o wysokiej rozdzielczości osiągają doskonałą jakość cięcia materiałów przewodzących do 50 mm (2”) z doskonałą kątowością krawędzi, węższą szczeliną i wyższą szybkością cięcia niż konwencjonalna plazma do cięcia. Nierzadko systemy te uzyskują dokładność części ciętych w zakresie tolerancji +/- 0,25 mm (0,010").

Współczesne przecinarki plazmowe o wysokiej rozdzielczości umożliwiają bardzo wysoki poziom automatyzacji i są przeznaczone wyłącznie do zastosowań automatycznych. W najbardziej zaawansowanych systemach praktycznie cała wiedza operatora maszyny CNC (wymagana do uzyskania dobrej jakości cięcia we wcześniejszych systemach plazmowych) jest w zasadzie zebrana w oprogramowaniu CAM, które zarządza codziennymi operacjami obróbki skrawaniem.

Dzięki przecinarce plazmowej o wysokiej rozdzielczości możliwe jest wycinanie otworów, które są okrągłe i praktycznie nie mają stożka - przy zastosowaniu technologii takiej jak TrueHole (część pakietu Hypertherm SureCut) oraz odpowiedniej funkcji sterowania ruchem stołu i kontroli wysokości palnika. Krawędzie są kwadratowe i można je delikatnie oczyścić z żużlu. Czasy cyklu cięcia umożliwiają znacznie wyższą produktywność niż w przypadku tradycyjnych rodzajów plazmy. Jeden system plazmowy może ciąć materiały o grubości od cienkiej blachy do ponad 182 mm (6"), używając tego samego palnika plazmowego. Palnik plazmowy może ciąć i znakować płytę przez tę samą końcówkę dyszy. Proces cięcia jest szybszy niż cięcie tlenowe i laserowe w grubszych metalach i przy ukosowaniu.

Plazma klasy X-Definition

Najnowocześniejsza i najbardziej zaawansowana technologia cięcia plazmowego w branży, plazma do cięcia X-Definition®, wyznacza nowy standard jakości i powtarzalności cięcia stali miękkiej/stali niskowęglowej. Rozszerza również wykorzystanie pionierskiego procesu wysokiej rozdzielczości Hypertherm do szerokiego zakresu zastosowań nieżelaznych.

Po zainstalowaniu na wysokiej jakości zautomatyzowanej maszynie tnącej, plazma X-Definition może zapewnić precyzyjną kątowość krawędzi, która konkuruje z laserem - do ISO 9013 Range 2 na cieńszych materiałach i Range 3 na grubszych metalach przewodzących z większą powtarzalnością.

W przypadku przecinarek plazmowych o wysokiej rozdzielczości, w tym HPR, można używać innych gazów niż powietrze, takich jak azot (najlepszy do stali nierdzewnej i aluminium), argon (najlepszy do metali nieżelaznych), wodór (często mieszany z argonem do cięcia grubej stali nierdzewnej lub aluminium) oraz tlen (najlepszy do cięcia stali miękkiej/stali niskowęglowej).

X-Definition jest czymś więcej niż tylko innowacją konstrukcyjną. Składa się z szeregu rozszerzonych technologii/metod cięcia.

Dodatkowa rozszerzona technologia cięcia w formacie X-Definition

Technologia dyszy wirowej HyFlow lub dyszy wentylowanej

Wyjątkowa, dwuczęściowa konstrukcja wentylowanej dyszy, która wyrównuje i skupia łuk plazmowy w celu zapewnienia lepszej stabilności łuku i gęstości energii, przekładających się na precyzyjniejszą, ostrzejszą i bardziej powtarzalną jakość krawędzi każdej stali, również nierdzewnej, oraz aluminium.

Vented Water Injection (VWI)

Zgłoszony do opatentowania proces z wentylowanym gazem plazmowym N2 i gazem osłonowym H2O, zapewniający mniejszą kątowość oraz lepsze cięcie pod kątem prostym krawędzi aluminium i stali nierdzewnej.

Vent-to-shield

Technologia, która odzyskuje wodór z wentylowanego gazu plazmowego, a następnie miesza go z gazem osłonowym, zmniejszając kątowość i zapewniając bardziej spójny kolor krawędzi w stali nierdzewnej o grubości do 12 mm (15/32 cala).

Tłumienie plazmy

Zgłoszona do opatentowania technologia dodająca do konstrukcji dyszy komorę, która pochłania wahania ciśnienia i przepływu powodujące niestabilność łuku podczas cięcia prądem o niższym natężeniu, pozwalając uzyskać zawężony łuk wymagany podczas cięcia cienkiej stali nierdzewnej. Eliminuje to faliste i nieregularne powierzchnie cięcia.

Cool nozzle™

Zgłoszona do opatentowania funkcja chłodzenia dyszy, stosowana w procesie 300 A z udziałem tlenu, która podaje płyn chłodzący bezpośrednio do otworu dyszy, poprawiając jakość cięcia w całym okresie użytkowania materiałów eksploatacyjnych o ponad 40%.

Advanced arc stability

Technologia, która modyfikuje wpływ gazu osłonowego, poprawiając stabilność łuku wychodzącego z przebijanego otworu lub krawędzi o ostrym kącie. Dzięki temu skraca długości ścieżek wejścia oraz poprawia jakość i precyzję cięcia.

Zobacz naszą linię produktów X-Definition.