GH Engineering Ltd

Producent metalu

Stawianie czoła często spotykanym wyzwaniom związanym z plazmą X-Definition

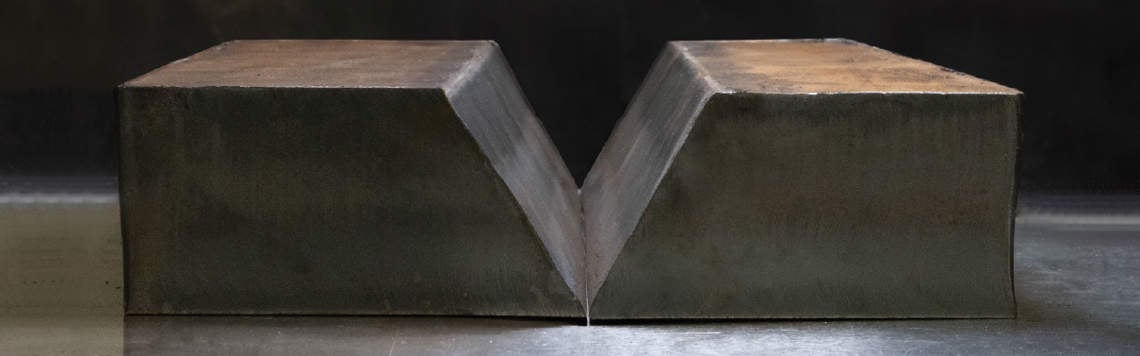

Ukosowanie tworzy skośną krawędź na elemencie metalowym, co jest kluczowe w różnych zastosowaniach, zwłaszcza w celu zwiększenia powierzchni spawania. W rezultacie powstają mocniejsze i trwalsze połączenia.

Jakie są różne sposoby ukosowania?

Jakie są zalety i wady różnych rozwiązań do ukosowania?

Kiedy ukosowanie poza stołem jest korzystne?

Nasi profesjonaliści w dziedzinie cięcia mają ponad 55 lat praktycznego doświadczenia. Niezależnie od wielkości, razem możemy rozwiązać Twoje wyzwania związane z cięciem. Zapraszamy do kontaktu!

Ukosowanie jest złożonym cięciem, które ma kluczowe znaczenie dla przygotowania spoiny. Operatorzy często spędzają godziny na próbach i błędach podczas cięcia części ukosowanej w granicach tolerancji, a dodanie drugiej części do zadania może być stresujące i może powodować zakłócenia w produkcji.

Nasi profesjonaliści w dziedzinie ukosowania Hypertherm są tutaj, aby wyeliminować stres i niepewność związane z ukosowaniem. Niezależnie od tego, czy chodzi o ukosowanie na stole, czy poza nim, za pomocą ręcznej lub zmechanizowanej maszyny do cięcia plazmowego, oferujemy najbardziej wszechstronny w branży asortyment palników, materiałów eksploatacyjnych i akcesoriów do precyzyjnego cięcia skosów za pierwszym razem.

Zwiększ swoją rentowność dzięki cięciu plazmowemu

Jako część technologii SureCut™ firmy Hypertherm, technologia True Bevel™ do systemów plazmowych HPR®XD i XPR® eliminuje kosztowne ustawianie metodą prób i błędów oraz operacje pomocnicze, ponieważ najczęściej stosowane wartości ustawiania dla stali miękkiej zostały już określone w wykresach cięcia dla szerokiej gamy grubości i każdego natężenia prądu dla cięć skośnych V, A i górnych Y. Zostały one również przetestowane fabrycznie. Dzięki technologii True Bevel, proces ukosowania, który zajmuje od dwóch do trzech godzin nieproduktywnej pracy, może być teraz zakończony w ciągu 10 minut.

| Z technologią True Bevel | Bez technologii True Bevel |

|---|---|

|

|

Prace związane z ukosowaniem są czasochłonne, niezależnie od sposobu ich wykonania. Chociaż układ paliwowo-tlenowy jest łatwy w konfiguracji i przewidywalny, czas cięcia jest długi. Powoduje to powstanie większej strefy wpływu ciepła (HAZ) ze względu na wolny przesuw i w konsekwencji większe wnikanie ciepła do części. W przypadku plazmy, nawet jeśli głowica ukosowa jest dokładna, cięcie może być skomplikowane, wymagając ukosowania poza stołem lub szlifowania maszynowego.

Operator ustawia blachę, ładuje program części i wykonuje cięcie próbne

Część jest badana i mierzona w celu określenia, czy spełnia specyfikację

Jeśli nie jest zgodna ze specyfikacją, operator wzywa programistę, aby zbadał część i wyregulował program, wybierając kąt, wielkość płaszczyzny lub wymiary części

Programista wysyła zmodyfikowany program, a operator konfiguruje kolejny przebieg próbny

Wykonanie bardziej złożonej części lub gniazda o innej grubości, kącie lub typie ukosowania może z łatwością zająć trzy lub cztery godziny. Operatorzy wykonują konfigurację metodą prób i błędów dla każdej nowej kombinacji, zakłócając produkcję, powodując nieproduktywny czas pracy i zwiększając ilość odpadów.

Wbudowana technologia procesowa XPR® poprawia jakość cięcia skośnego pod kątem 45 stopni w grubym materiale do 50 mm (2 cali). Ukosowanie plazmą o wysokiej rozdzielczości sprawia, że proces spawania jest bardziej wydajny, eliminując kosztowne konfigurowanie metodą prób i błędów. Zwiększ szybkość, powtarzalność i dokładność ukosowania.

Wysoka jakość cięcia plazmowego XPR pozwala uzyskać powtarzalną, doskonałą geometrię oraz cięcie bez żużlu, co skutkuje ukosami gotowymi do spawania przy niewielkiej lub zerowej konieczności dodatkowego szlifowania.

Zaprojektowane do ciężkiego, wysokowydajnego cięcia ręcznego i zmechanizowanego, materiały eksploatacyjne do ekstremalnego ukosowania MAXPRO200® zapewniają niezawodne działanie w szerokim zakresie zastosowań przemysłowych. Zostały zaprojektowane z myślą o maksymalnej wydajności ukosowania, dostępności palnika, dużej szybkości cięcia i szybkich zmianach procesu w celu maksymalizacji produktywności.

Materiały eksploatacyjne do ekstremalnego ukosowania zapewniają niezrównane możliwości ukosowania przy maksymalnym kącie nachylenia palnika 66,5°, a także większą szybkość cięcia w porównaniu z systemem paliwowo-tlenowym.

Technologia plazmowa Powermax® ze zoptymalizowanym przemieszczaniem materiału na platformach szynowych/wózkach może zapewnić szybkość cięcia do 4 razy wyższą niż w przypadku cięcia paliwowo-tlenowego stali miękkiej o grubości 12 mm. Co więcej, system plazmowy jest szybszy i łatwiejszy w konfiguracji, jest generalnie mniejszy oraz zapewnia gładszą krawędź cięcia, co przekłada się na mniej szlifowania przed spawaniem.

Palniki SmartSYNC® z wkładem Hypertherm radzą sobie z różnymi zadaniami dzięki łatwo wymiennym rodzajom palników i materiałom eksploatacyjnym w postaci wkładów do różnych zastosowań cięcia, żłobienia i ukosowania.

Ukosowanie zrobotyzowane jest najbardziej elastyczną metodą, konsolidującą wiele operacji, takich jak obsługa, cięcie, znakowanie, szlifowanie, spawanie i kompletowanie części w jednej stacji. W połączeniu z programowaniem offline i wbudowaną specjalistyczną wiedzą technologiczną, umożliwia to niskoseryjną produkcję o dużym zróżnicowaniu przy minimalnych wymaganiach w zakresie siły roboczej.

W porównaniu z ukosowaniem paliwowo-tlenowym, zrobotyzowane ukosowanie plazmowe jest ponad 3 razy bardziej wydajne i zapewnia od 3 do 4 razy niższe koszty całkowite.

Czym jest cięcie skośne? Dlaczego używają ich producenci metali? Jakie są zalety i wady różnych rozwiązań do ukosowania? Mamy odpowiedzi na te i inne pytania.

Niezależnie od wielkości, nasi profesjonaliści w dziedzinie cięcia chętnie odpowiedzą na Twoje pytania dotyczące ukosowania. Ukosujmy razem!

Odwiedź FAQ