Techniki żłobienia przecinarką plazmową

Żłobienie łukiem plazmowym (PAG) to proces usuwania metalu z wykorzystaniem gazu i prądu elektrycznego do wytworzenia łuku plazmowego. Żłobienie plazmowe jest wariantem cięcia plazmowego, w którym łuk jest „rozogniskowany” poprzez zmianę rozmiaru końcówki dyszy w dyszy palnika plazmowego. Łuk tnący jest kierowany w dół przez metal, aby wydmuchać stopiony metal w dół i na zewnątrz przez szczelinę, wymuszając rozdzielenie dwóch kawałków metalu. Zamiast ustawiać palnik w taki sposób, aby łuk topił i wydmuchiwał stopiony metal w celu oddzielenia elementu obrabianego, w przypadku żłobienia plazmowego palnik jest nachylony pod kątem do elementu obrabianego, a łuk wydmuchuje rowek na powierzchni metalu, podczas gdy gazy wydmuchują stopiony metal na bok. W zależności od materiału podstawowego można stosować różne gazy, aby uzyskać pożądane wykończenie metalu.

Najczęściej stosowanymi w branży technikami są żłobienie łukiem węglowym oraz żłobienie łukiem plazmowym, ze względu na ich zalety w porównaniu z innymi metodami.

Zalety żłobienia plazmowego

Żłobienie plazmowe ma wiele zalet w porównaniu z metodami żłobienia paliwowo-tlenowego i łukiem węglowym. Może być stosowane do wszystkich metali przewodzących, w tym stali miękkiej, stali nierdzewnej, aluminium i miedzi. Żłobienie plazmowe jest szybsze niż żłobienie paliwowo-tlenowe i żłobienie łukiem węglowym, co zapewnia większą produktywność. Profile żłobień są bardziej spójne i powtarzalne, dlatego wymagają mniejszej liczby dodatkowych prac, takich jak szlifowanie. Rowki wykonane metodą żłobienia plazmowego są wolne od zanieczyszczeń węglowych, co eliminuje kruchość węglową metalu.

Żłobienie plazmowe pozwala uzyskać trwalsze spoiny oraz wyższą integralność strukturalną materiału.

Żłobienie plazmowe jest również lepsze dla operatorów. Wymaga krótszego czasu szkolenia i ma łagodniejszą krzywą uczenia się, co pozwala nowym operatorom szybko osiągnąć biegłość. Żłobienie plazmowe poprawiło bezpieczeństwo pracowników w porównaniu ze żłobieniem paliwowo-tlenowym i żłobieniem łukiem węglowym, przy niższym poziomie hałasu i odpadów, zgodnie z wymogami przepisów oraz standardami bezpieczeństwa w miejscu pracy.

Przygotowanie do żłobienia plazmą

Operatorzy stosują różne techniki, aby uzyskać różne profile i wielkości żłobień, zarówno przy użyciu palnika ręcznego, jak i zmechanizowanego palnika na prowadnicy. Podczas ręcznego żłobienia ważne jest, aby najpierw upewnić się, że system cięcia plazmą jest prawidłowo ustawiony.

Na początku należy upewnić się, że palnik plazmowy, przewód roboczy i zasilanie gazem są właściwie podłączone, a zacisk uziemiający prawidłowo zamocowany do elementu obrabianego lub do uziemienia stołu. Podczas obsługi urządzenia plazmowego należy zawsze nosić odpowiednie środki ochrony indywidualnej, w tym rękawice, odpowiednią ochronę oczu, ochronę słuchu i odzież ochronną.

Następnie należy zamontować na palniku materiały eksploatacyjne odpowiednie do danego rodzaju żłobienia. Systemy plazmowe takie jak Hypertherm Powermax® wykorzystują materiały eksploatacyjne do żłobienia zaprojektowane w celu optymalizacji wydajności żłobienia.

-

Materiały eksploatacyjne do maksymalnej kontroli służą do precyzyjnego usuwania metalu, lekkiego oczyszczania materiału oraz wykonywania płytkich żłobień. Początkującym zalecamy pracę z materiałami maksymalnej kontroli, co pozwoli uniknąć uszkodzenia elementu obrabianego.

-

Materiały eksploatacyjne do maksymalnego usuwania służą do intensywnego usuwania metalu, tworzenia głębokich żłobień oraz mocnego oczyszczania powierzchni materiału. W celu kontrolowania skoncentrowanego łuku plazmowego zaleca się stosowanie szybszych prędkości żłobienia.

-

Materiały eksploatacyjne do precyzyjnego żłobienia służą do usuwania małych ilości metalu lub spoiny przy bardzo niskim prądzie wyjściowym.

-

Przedłużone materiały eksploatacyjne do cięcia i żłobienia ułatwiają pracę w trudno dostępnych i ciasnych miejscach.

Wiele przecinarek plazmowych ma specjalny tryb roboczy żłobienia, który reguluje ilość ciśnienia przenoszonego do palnika. Jeżeli system cięcia plazmą ma tryb żłobienia, przed rozpoczęciem pracy należy upewnić się, że tryb ten jest włączony.

Żłobienie ręcznym palnikiem plazmowym

Najczęściej stosowana technika żłobienia polega na ustawieniu palnika pod kątem do obrabianego elementu, podczas gdy łuk pilota jest formowany i przenoszony na płytę. Po nawiązaniu kontaktu operator prowadzi łuk w kierunku, w którym ma być wykonane żłobienie.

1. Przed włączeniem palnika plazmowego ustawić go tak, aby dysza znajdowała się w odległości 1,5 mm od elementu obrabianego.

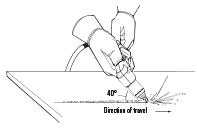

2. Ustawić palnik pod kątem 40° do elementu obrabianego, zachowując niewielki odstęp między końcówką palnika a elementem obrabianym. Nacisnąć spust, aby aktywować łuk pilota. Przenieść łuk na element obrabiany.

3. Utrzymując kąt ok. 40° między palnikiem a elementem obrabianym, przesuwać palnik wzdłuż elementu i prowadzić łuk plazmowy w kierunku, w którym ma zostać wykonane żłobienie. Utrzymywać niewielką odległość między końcówką palnika i stopionym metalem, aby uniknąć skrócenia trwałości materiału eksploatacyjnego i uszkodzenia palnika.

Zmiana profilu żłobienia

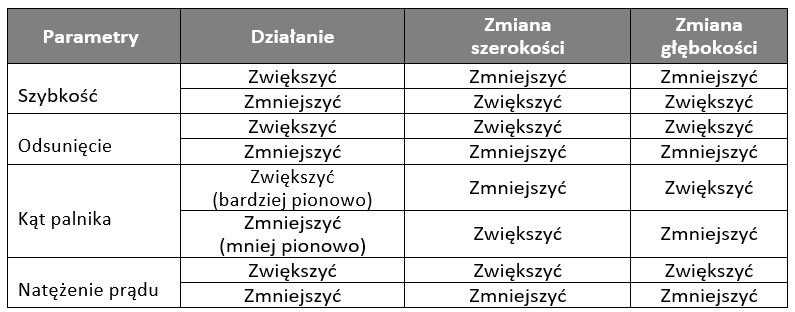

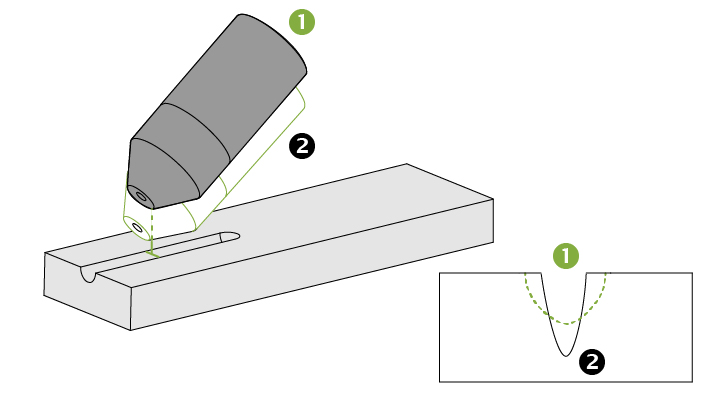

Profil żłobienia i współczynnik szybkości usuwania metalu można zmieniać, modyfikując szybkość przesuwania palnika wzdłuż elementu obrabianego, odstęp między palnikiem a elementem obrabianym, kąt palnika względem elementu obrabianego oraz prąd wyjściowy (A) zasilacza plazmy. Podsumowanie efektów zmiany parametrów:

Poniższe czynniki w instalacji do żłobienia łukiem plazmowym mają zasadniczy wpływ na głębokość żłobienia. Chociaż istnieją punkty wyjściowe dla wszystkich parametrów, prawdopodobnie konieczne będzie eksperymentowanie z każdym z tych czynników w celu uzyskania pożądanych rezultatów dla konkretnego zastosowania.

Parametry wpływające na głębokość żłobienia plazmowego

Wysokość palnika

Wysokość palnika decyduje o „rozciągnięciu łuku” lub „kształcie łuku” wymaganym do uzyskania gładkiego, zaokrąglonego profilu żłobień. Należy pamiętać, że rozciągnięcie łuku jest również związane z natężeniem prądu zasilacza plazmy (opisanym poniżej), ponieważ im wyższe natężenie prądu, tym dłużej można rozciągać łuk. Regulując wysokość palnika i natężenie prądu w połączeniu, można ukształtować profil żłobienia zgodnie z wymaganiami. Należy zawsze zachować niewielką odległość między końcówką palnika a stopionym metalem, aby wydłużyć żywotność materiałów eksploatacyjnych i zapobiec uszkodzeniu palnika, chociaż odległość ta różni się w zależności od systemu i natężenia prądu.

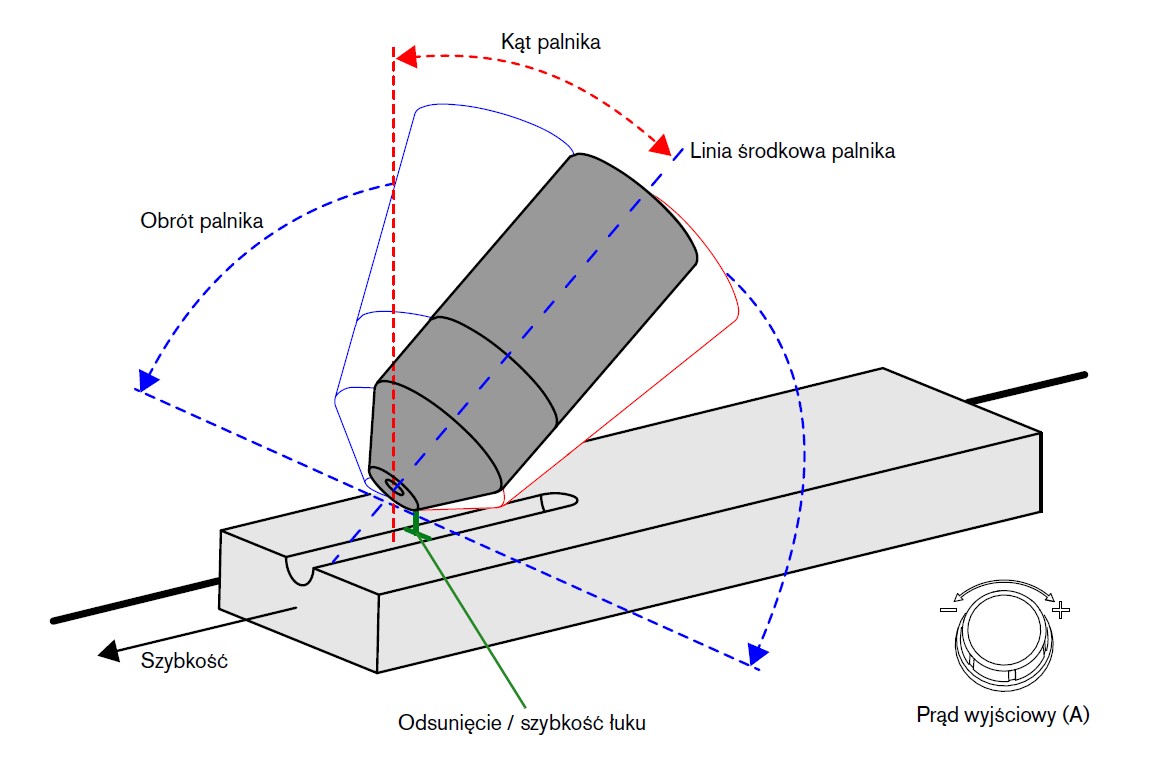

Aby uzyskać szersze i płytsze żłobienie wygładzone od spodu, oddalić palnik od elementu obrabianego (1). Aby uzyskać węższe i głębsze żłobienie, przysunąć palnik bliżej elementu obrabianego (2).

Wpływ wysokości palnika na profil żłobienia

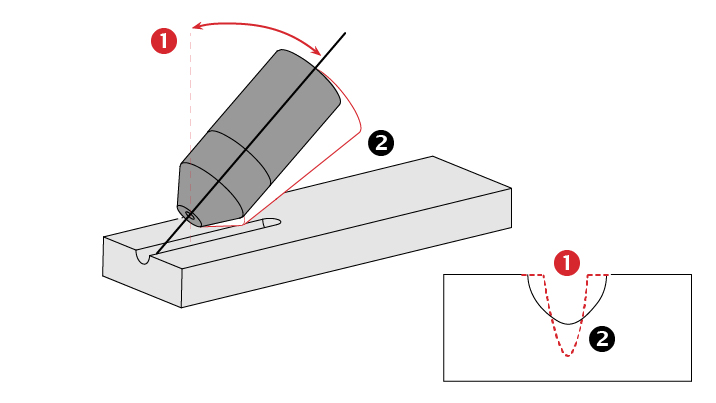

Kąt palnika

Kąt palnika ma znaczący wpływ na głębokość żłobień. Palnik ustawia się zazwyczaj pod kątem 30°–35° względem poziomu; kąt można zwiększyć do 50°, jednak prędkość przesuwu i kontrola żużla stają się wówczas krytyczne, ponieważ łuk może „wgryzać się” w materiał.

Aby uzyskać węższe i głębsze żłobienie, ustawić palnik bardziej pionowo (1). Aby uzyskać szersze i płytsze żłobienie, pochylić palnik tak, aby znajdował się bliżej elementu obrabianego (2).

Wpływ kąta palnika na żłobienie

Uwaga: W przypadku automatycznego żłobienia kąt 1 jest zwykle ustawiony na 52,5°; kąty większe niż 50° są typowe.

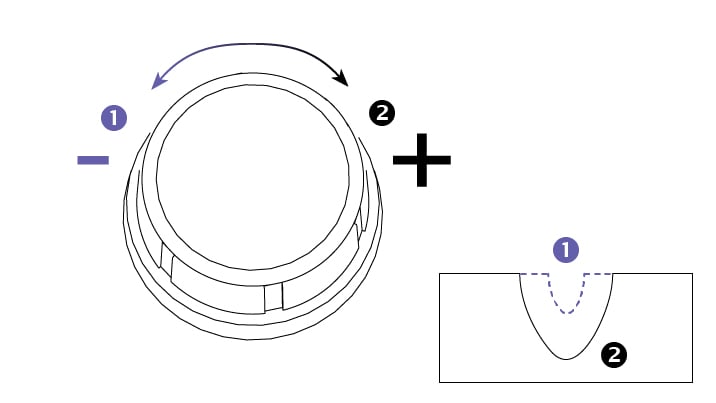

Natężenie prądu

Natężenie prądu ma znaczący wpływ na głębokość żłobienia i jest to parametr, który można zmienić najłatwiej i w najbardziej kontrolowany sposób. Ponadto natężenie prądu zasilacza plazmy jest również związane z zasilaniem rozciągnięcia łuku – im wyższe natężenie prądu, tym dłużej można rozciągnąć łuk. Regulując wysokość palnika (opisaną powyżej) i natężenie prądu w połączeniu, można ukształtować profil żłobienia zgodnie z wymaganiami. Aby uzyskać węższe i głębsze żłobienie, zmniejszyć natężenie prądu (1). Aby uzyskać szersze i płytsze żłobienie, zwiększyć natężenie prądu (2).

Wpływ natężenia prądu zasilającego na profil żłobienia

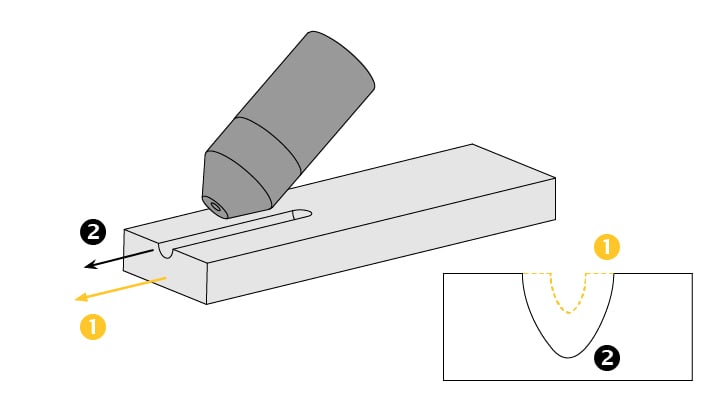

Szybkość przesuwu

Prędkość przesuwu obrabianego elementu i/lub palnika ma bezpośredni wpływ na głębokość żłobienia. Zmniejszając prędkość przesuwu, należy pamiętać o kontroli żużla, gdyż łuk może „wgryzać się” w materiał, powodując przyleganie większej ilości żużla do elementu obrabianego. Aby uzyskać węższe i głębsze żłobienie, zwiększyć prędkość palnika (1). Aby uzyskać szersze i głębsze żłobienie, zmniejszyć szybkość palnika (2).

Wpływ prędkości przesuwu na profil żłobienia

Parametry wpływające na szerokość żłobień wykonywanych plazmą

Poniższe czynniki w instalacji do żłobienia łukiem plazmowym mają zasadniczy wpływ na szerokość żłobienia. Chociaż istnieją punkty wyjściowe dla wszystkich parametrów, prawdopodobnie konieczne będzie eksperymentowanie z każdym z tych czynników w celu uzyskania pożądanych rezultatów dla konkretnego zastosowania.

Obrót palnika

Znany również jako kąt poprzeczny lub kąt przesunięcia. Obrót palnika, zazwyczaj od 3° do 5°, wpływa na szerokość i kształt rowka podczas żłobienia w linii prostej. Obrót palnika pomaga również w usuwaniu żużlu z rowka, ale może tworzyć niesymetryczny rowek, jeśli kąt jest za duży. Obrócić palnik względem osi centralnej palnika, aby uzyskać żłobienie bardziej płaskie z jednej strony i bardziej strome z drugiej (1). Profil żłobienia będzie płaski lub stromy po stronie najbliższej kierunku, w którym obracany jest korpus palnika.

Wpływ obrotu palnika na profil żłobienia

Szerokość ruchu wahadłowego

Zwiększając szerokość ruchu wahadłowego palnika, zwiększa się szerokość żłobienia, natomiast zmniejszając szerokość ruchu wahadłowego, zmniejsza się szerokość żłobienia. Dla utrzymania stałej głębokości żłobienia zwiększenie szerokości ruchu wahadłowego palnika wymaga zmniejszenia prędkości przesuwu, a zmniejszenie szerokości ruchu wahadłowego palnika wymaga zwiększenia prędkości przesuwu. Szerokość żłobienia można znacznie zwiększyć, zataczając palnikiem koła lub poruszając nim w wąskim, ograniczonym torze.

Częstotliwość ruchu wahadłowego

Przy niskiej częstotliwości ruchu wahadłowego palnika należy stosować niższą prędkość przesuwu. W przeciwnym razie w żłobieniu mogą pozostać wyraźne „ślady” na dnie rowka, a krawędzie rowka mogą nie być gładkie i proste. Wysoka prędkość ruchu wahadłowego palnika jest zwykle korzystna, gdyż rowek jest gładszy i wymaga mniej szlifowania. Rowek będzie również miał gładsze i prostsze krawędzie.

Więcej informacji na temat uzyskiwania konkretnych profilów żłobienia można znaleźć w podręczniku operatora danego systemu. Wskazówki dotyczące poprawy wyników żłobienia można znaleźć w obszernej bibliotece dokumentów i wideotece Hypertherm.

Aby dowiedzieć się, jak zmaksymalizować wydajność żłobienia za pomocą systemu cięcia plazmą Powermax, należy się skontaktować ze specjalistą procesów cięcia Hypertherm.