プラズマ開先切断に関するよくある質問

開先切断とはどのようなものですか

開先切断は、金属のエッジに施される角度のついた切断であり、溶接を可能にします。表面に対して垂直な直角の切断とは異なり、開先切断は 90 度以外の角度で施されます。この種類の切断は、木工や金属加工で、継ぎ目を作ったり、装飾的な縁をつけたり、部品をより正確に組み合わせたりするためによく使われます。

金属加工業者が開先切断を必要とする理由

金属加工では開先切断が一般的に使用されます。これにより、溶接面の接触面積が広がり、より強固で耐久性のある接合部が得られます。

金属の開先切断にはどのような方法がありますか

開先切断は、プラズマ、レーザー、ガス溶断、ウォータージェットなど、さまざまな方法で行うことができます。各方法には利点があり、プロジェクトの要件に基づいて選択されます。

従来の開先切断方法:

手作業による研削や火炎切断などの従来の開先切断方法は、大規模な作業では労力がかかり、非効率的な手作業を必要とします。これらの方法は多くの場合、作業員を有害な煙、飛散する破片、鋭利なエッジにさらし、怪我のリスクを高めます。さらに、手作業では精度が低く、一貫性のない開先角度や切断品質の低下につながり、溶接継手の完全性や最終的な加工に影響を及ぼす可能性があります。自動面取りソリューションは、より安全で正確な代替手段を提供します。

プラズマ面取り

プラズマ面取りは、通常、溶接の準備として、金属部品に角度のあるエッジを作成する切断プロセスです。この技術では、プラズマトーチを使用してさまざまな角度で金属を切断し、V、A、X、Y、K タイプの開先などの異なるエッジ形状を作成します。

プラズマ面取りの主な利点:

高い精度と一貫性:Hypertherm ® True Bevel ™ テクノロジーなどの最新のプラズマ加工ソリューションは、正確で再現性のある切断を提供します。

効率性:プラズマ面取りは、従来の方法よりも高速で費用対効果に優れています。プラズマ切断はガス溶断よりもガス消費量が少なく、ファイバーレーザーよりもメンテナンスコストが低いため、長期的に見て経済的です。

二次作業の必要性の軽減:高品質の切断により、追加の研磨や仕上げが不要になることがよくあります。

レーザー面取り

レーザー面取りは、材料に角度のあるエッジを作成するために使用される特殊なレーザー切断技術です。このプロセスにより、従来のレーザー切断の汎用性と精度が向上し、複雑な形状や面取り面の製造が可能になります。

レーザー面取りの主な特徴は次のとおりです:

精度:レーザー面取りは高い精度を提供し、自動車、航空宇宙、金属製造などの産業に適しています。

効率性:このプロセスは従来の面取り方法よりも高速で、より自動化されています。ただし、窒素の使用などのレーザープロセスによっては、コストがかかる場合があります。

万能性:溶接や組立に不可欠な V、Y、X、U などのさまざまな開先形状を作成できます。

ガス溶断面取り

ガス溶断面取りは、燃料ガスと酸素を組み合わせて厚い金属板に角度のあるエッジを作成する切断プロセスです。この方法は、特に材料厚が 50 mm (2 インチ) を超える軟鋼および低合金鋼の切断に効果的です。

ガス溶断面取りの主な特徴は次のとおりです:

効率性:厚い鋼板切断に最も費用対効果の高い方法の一つです。しかし、開先にガス溶断を使用すると、重大な二次作業とコストの増加につながる可能性があります。

万能性:I、V、X、Y、K などのさまざまな開先形状を作成できます。

ウォータージェット面取り

ウォータージェット面取りは、高圧水と研磨材を混合して、金属、複合材、石などのさまざまな材料に角度のあるエッジを作成する切断工程です。この技術は精度と多用途性で知られており、複雑な形状や細かい部品に適しています。

ウォータージェット面取りの主な利点:

高品質な切断:滑らかでクリーンなエッジを生み出し、多くの場合、二次仕上げの必要性を排除します。

最小切り込み深さ:幅の狭い切断幅により、複雑な設計と効率的な材料使用が可能になります。

熱による損傷なし:他の切断方法とは異なり、ウォータージェット面取りは熱を発生させず、材料の歪みや材料特性の変化を防ぎます。

オフテーブル面取りとは何ですか

オフテーブル面取りとは、従来の CNC 切断テーブル設定外で金属部品に傾斜をつけることを指します。この方法は、標準的な切断テーブルに収まらない大型または不規則な形状の試料を扱う場合に便利です。

オフテーブル面取りの主な利点

-

柔軟性:工場や現場内のさまざまな場所で面取りや切断が可能です。

-

効率性:専用の CNC テーブルを必要とせずに面取りを可能にすることで、生産のボトルネックを削減します。

スクラップ金属の削減:オフテーブル面取りは、適切にネストされた部品を切断した後に開先できるため、プレートの利用効率を高めることができます。

-

品質の向上:Bug-O Systems の DC-IV MAX などのシステムは、最小限のセットアップ時間で正確で再現性の高い開先加工を提供します。

-

材料の取り扱いを削減:軽量でポータブルな装置をワークピースに直接持ち込むことができるため、重い材料を動かす必要性を最小限に抑えることができます。

ロボットオフテーブル面取りとは何ですか

ロボット面取りは、ロボットシステムを使用して材料に角度のあるエッジを作成する高度な切断技術です。この方法により、面取りプロセスの精度、効率性、一貫性が向上します。

ロボット面取りの主な特徴

自動化:ロボットは、材料のピックアップから面取り後の配置まで、面取りプロセス全体を処理できます。これにより手作業が減り、生産性が高まります。

柔軟性:ロボットシステムは、複数の移動軸を持つ協働ロボットを使用し、複雑な開先形状と角度を可能にします。

一貫性:ロボットは、複数の部品にわたって均一な開先を確保し、高品質基準を維持します。

安全性:密閉された安全ガードシステムは、オペレータの怪我や改ざんを防ぎ、安全な作業環境を確保します。

プラズマが金属面取りに最適な技術である理由

プラズマ技術は以下のような主な利点により、金属面取りに最適な方法の一つと考えられています。

精度と正確性:最新のプラズマシステム、特に高解像度機能を備えたシステムは、最小限のテーパー角度で高精度の切断を実現します。この精度は、溶接や組み立てに最適な正確な開先を作成するために不可欠です。

速度と効率:プラズマ面取りは、ガス切断などの従来の方法よりも大幅に高速です。この速度の向上は、生産性の向上とリードタイムの短縮につながります。

万能性:プラズマ技術は、ステンレス鋼、アルミニウム、軟鋼など、さまざまな導電性材料を切断できます。また、V、Y、X、K などの開先形状を作成することもできます。

切断の品質:プラズマ面取りで生成される切断はクリーンで滑らかであり、多くの場合、二次仕上げ工程の必要がありません。この高品質のエッジは、強力な溶接を確保し、試料作製時間を短縮するために不可欠です。

自動化および統合:最新のプラズマ面取りシステムは CNC 機と統合でき、自動化された再現性の高い切断が可能です。この統合により一貫性が向上し、手動による介入の必要性が減少します。

プラズマ面取り切断の 5 つのタイプとは何ですか

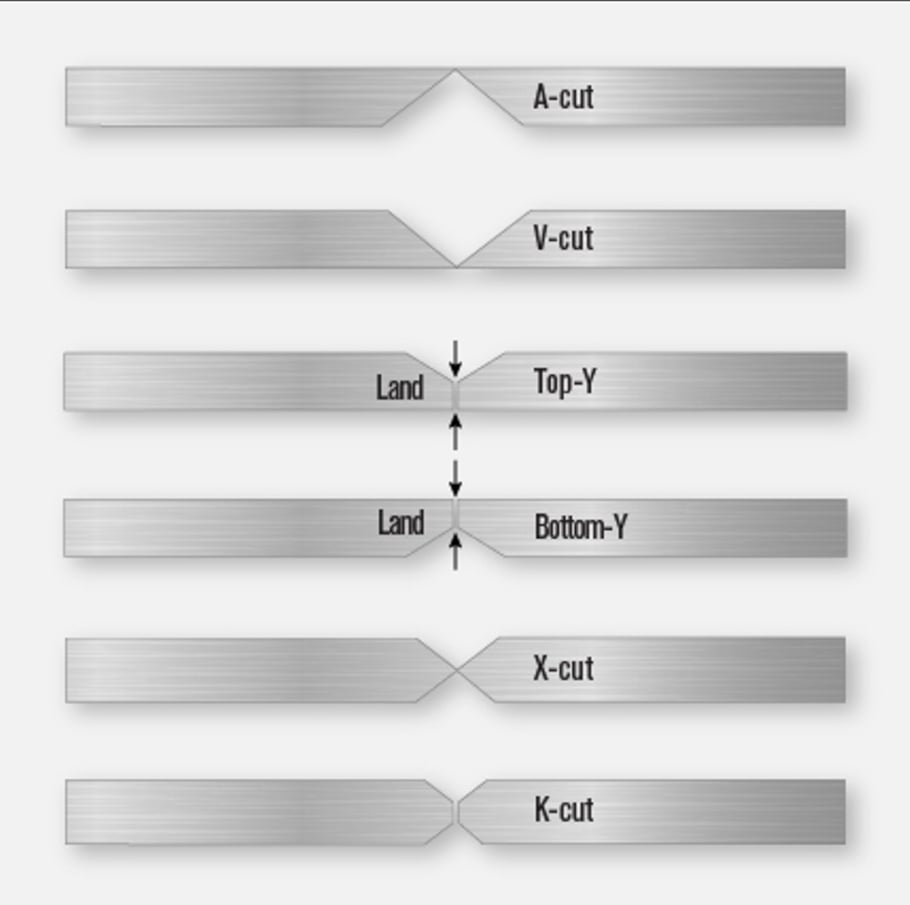

5 つのタイプのプラズマ面取り切断には、A、K、V、X、Y があります。各タイプには独自の特性と用途があります。

A 形開先:これは最も一般的なタイプの開先切断です。トーチを 1 回通すだけで、上に突き出た切り口が残ります。シンプルな溶接準備によく使用されます。

K 形開先:最も複雑なプロファイルで、トーチを 3 回通す必要があります。上部の Y と下部の Y を組み合わせ、切断の中央に垂直のランドを残します。このタイプは、強力なマルチパス溶接の作成に使用されます。

V 形開先:V 形開先は本質的に逆向きの A 形開先であり、トーチの 1 回通しで済みます。切り込みが下端から突き出ています。これは完全貫通が必要な溶接継手に使われます。

X 形開先:A 形と V 形開先の組み合わせで、2 つの切断の中心点がプレートの中央で交差し、X 形を形成します。この切断にはトーチを 2 回通す必要があります。両側でバランスのとれた強度を必要とする接合部を作成するために使用されます。

Y 形開先:Y トップと Y ボトムの 2 種類があります。Y トップはプレート全体に広がらない V 形開先となっており、下部に垂直面が残ります。Y ボトムはその反対で、垂直面が上部にあり、A 形開先が下部にあります。これらの切り込みは、部分的な貫通が必要な特定の溶接用途に使用されます。

プラズマ切断機以外に、優れた開先切断に必要なものは何ですか

プラズマ切断機で高品質の開先切断を行うには、追加のツールと装置が必要です:

CNC 機:プラズマ切断機を CNC (コンピューター数値制御) 機と統合することで、切断の精度と再現性が保証されます。

THC 機:THC (トーチ高さコントロール) 機はプラズマ開先切断に不可欠で、プラズマトーチと切断する材料の間の最適な距離を維持します。これにより、特に角度のついた切断を扱う場合に、一貫した切断品質と精度が保証されます。

最新の高精細テクノロジー:Hypertherm ® SureCut ™ テクノロジーは、ソフトウェアを使用して True Bevel™ テクノロジーを含む高度な切断機能をプラズマ切断プロセスに自動的に組み込みます。True Bevel テクノロジーは、改善された開先角度と切断シーケンスを自動的に適用し、精度と品質の一貫性を向上させます。

面取りソフトウェア:専用ソフトウェアは、望ましい開先角度と経路のプログラミングを支援し、プロセスをより効率的かつ正確にします。

クランプおよび固定具:これらは、材料を所定の位置に固定し、切断プロセス中の動きを防ぐために不可欠です。

測定ツール:正確な測定は非常に重要です。角度計、デジタル角度ファインダー、ルーラーなどのツールは、正確な角度設定を保証するのに役立ちます。

安全装備:常に安全を第一に考えます。安全メガネ、手袋、適切な防護服を着用し、火花や破片から保護してください。

消耗部品:ノズル、電極、シールドなどの消耗品の在庫を確保します。これらの部品は時間の経過とともに摩耗し、切断品質を維持するために定期的に交換する必要があります。

エアフィルターシステム:優れたエアフィルターシステムは、切断中に発生する粉塵や煙を除去し、清潔で安全な作業環境を確保します。

他に質問はありますか

切断のプロに聞く