Molte officine di produzione spendono molto tempo e denaro nella rilavorazione dei pezzi tagliati su una macchina al plasma per rimuovere la bava o per correggere le imprecisioni delle dimensioni. Alcuni di questi problemi nella qualità di taglio sono causati da problemi elettrici e meccanici di una macchina di taglio vecchia o con manutenzione insufficiente; altri sono correlati al processo plasma stesso. Con così tante variabili nell’equazione della qualità di taglio, come può fare un operatore di una torcia al plasma a risolvere il problema della qualità di taglio? In questo documento vogliamo affrontare le variabili critiche del processo che influiscono sull’accuratezza delle dimensioni di un pezzo tagliato con il plasma. Controllando con attenzione queste variabili, l’operatore ha la possibilità di ridurre o eliminare i problemi relativi alle dimensioni e i relativi costi causati da operazioni secondarie o materiali di scarto.

Larghezza del taglio è il vuoto che si crea durante il processo di taglio plasma, o la quantità di metallo rimosso dall’arco plasma. L’arco plasma è dinamico (cambia nella forma e nelle dimensioni in base a amperaggio, tensione, flusso di gas e velocità di movimento della torcia) e al variare della colonna dell’arco plasma varia anche la larghezza del taglio. La misura dell’ugello ha un’influenza diretta sull’ampiezza della larghezza del taglio perché l’orifizio dell’ugello costringe il getto del gas plasma entro un certo diametro (le misure degli ugelli seguono la classificazione dell’amperaggio: più grande è il foro e maggiore è la potenza che può sostenere). Una buona regola generale per la valutazione dell’ampiezza della larghezza del taglio è di moltiplicare la misura dell’orifizio dell’ugello per il fattore 1,5. Ad esempio, un ugello ad aria da 200 ampere con un orifizio di 0.086 pollici, ha un’ampiezza della larghezza del taglio di circa 0.129 pollici.

I controlli CNC per il taglio con arco plasma hanno un parametro regolabile chiamato compensazione della larghezza del taglio. L’operatore o il programmatore inserisce un valore per la compensazione della larghezza del taglio, kerf, che generalmente è uguale all’ampiezza della larghezza del taglio, kerf, (alcuni controlli utilizzano _ l’ampiezza della larghezza del taglio, kerf). Il CNC calcola automaticamente la compensazione dell’ampiezza del taglio mantenendo la larghezza del taglio, kerf, sul lato di scarto del pezzo. Per trovare il valore esatto di compensazione della larghezza del taglio, kerf, l’operatore spesso deve utilizzare il metodo di tentativo ed errore. In primo luogo procede alla valutazione della larghezza del taglio, kerf, utilizzando la regola generale, oppure la misura fisicamente per rilevare un valore iniziale. Successivamente, taglia i pezzi da testare, li misura e regola la compensazione della larghezza del taglio, kerf, sopra e sotto e ripete la procedura fino a ottenere le misure corrette del pezzo.

Larghezza del taglio troppo ampia (pezzi troppo piccoli)

Questo problema può essere causato da un ugello troppo usurato, da un distanziamento eccessivo della torcia (tensione d’arco), da un amperaggio eccessivo, da un flusso di gas inappropriato o da una velocità bassa. Ciascuna di queste variabili può comportare la crescita della colonna dell’arco aumentando l’ampiezza della larghezza del taglio. Un valore non esatto (basso) di compensazione della larghezza del taglio può causare inoltre dimensioni ridotte nel pezzo. Larghezza del taglio troppo ristretta (pezzo troppo grande). Questo problema può essere causato da un distanziamento eccessivo della torcia (tensione d’arco), da un amperaggio eccessivo, da un flusso di gas inappropriato o da una velocità alta. Queste variabili possono comportare il restringimento della colonna dell’arco riducendo l’ampiezza della larghezza del taglio. Un valore non esatto (alto) di compensazione della larghezza del taglio può causare inoltre dimensioni eccessive nel pezzo.

L’angolo di inclinazione è l’angolo del bordo tagliato

Un taglio con un taglio inclinato di 0° è un taglio rettilineo perpendicolare al piano del materiale. La maggior parte delle torce al plasma usano un flusso di gas plasma che ruota in senso orario e produce un taglio più rettilineo sul lato destro della larghezza del taglio rispetto al movimento in avanti della torcia. In genere gli angoli di inclinazione per le torce al plasma convenzionale variano da 1-3 gradi sul lato “buono” del taglio a 3-8 gradi sul lato “cattivo” del taglio. I sistemi di taglio plasma ad alta tolleranza possono raggiungere angoli di inclinazione ancora più ridotti. Anche se un po' di inclinazione è relativa alla procedura plasma in sé a causa della forma del getto di gas così come creato dall’ugello della torcia, è possibile ridurla. Un angolo di inclinazione maggiore di 5 gradi può essere indice di un problema con i parametri macchina del controllore dell’arco pilota (PAC).

Inclinazione positiva (eccessiva)

Inclinazione positiva - parte superiore del pezzo più piccola rispetto alla parte inferiore

Questo problema può essere causato da un ugello troppo usurato, da un distanziamento eccessivo della torcia (tensione d’arco), da un amperaggio inappropriato, o da una velocità eccessiva. Queste variabili possono comportare il ritardo dell’arco causando un contatto con energia maggiore sulla parte superiore della larghezza del taglio rispetto alla parte inferiore. Di conseguenza, la larghezza del taglio è maggiore sulla parte superiore e più ristretta nella parte inferiore. Una direzione di taglio inappropriata intorno al pezzo può inoltre causare un’inclinazione positiva eccessiva nell’angolo. Un pezzo con un’inclinazione positiva eccessiva su tutto il suo contorno può avere una nervatura di bava da alta velocità piuttosto dura sul bordo inferiore.

Inclinazione negativa

Inclinazione negativa - parte inferiore del pezzo più piccola rispetto alla parte superiore, sottotaglio

Questo problema può essere causato da un distanziamento eccessivo della torcia (tensione d’arco), da un amperaggio eccessivo o da una velocità bassa. Questi parametri comportano una maggiore rimozione di materiale con l’arco sul fondo della lamiera. Di solito un’inclinazione negativa costante intorno al pezzo è accompagnata da una bava da bassa velocità.

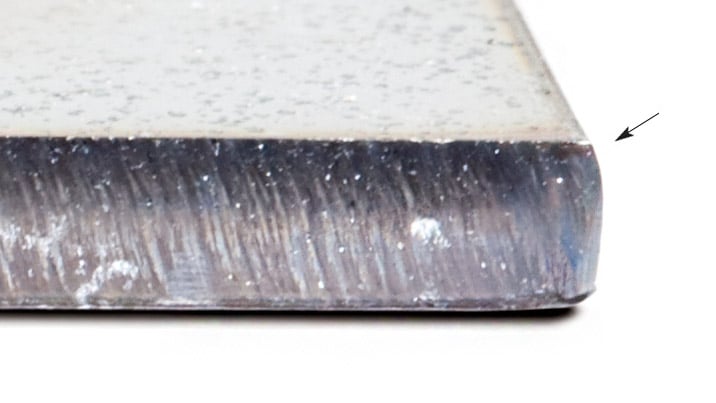

Inclinazione irregolare

Superficie di taglio positiva - inclinazione positiva e negativa sullo stesso pezzo

Generalmente questo problema indica che l’ugello è guasto, che la torcia è fuori squadro o che elettrodo e ugello non sono allineati. Queste variabili possono comportare la deviazione dell’arco da un percorso rettilineo attraverso il materiale. Spesso un lato di un pezzo squadrato ha un’inclinazione positiva e una negativa sul lato opposto. La sezione trasversale del pezzo ha l’aspetto di un parallelogramma piuttosto che di un rettangolo. A volte la superficie di taglio non è piatta ma concava su un lato e convessa sull’altro. Questi sono tutti segni di componenti usurati o non allineati.