Was auch immer Sie mit bündigem Plasmaschneiden erledigen wollen – lassen Sie uns gemeinsam mit FlushCut™ die besten Ergebnisse erzielen!

-

Was macht bündiges Plasmaschneiden effizienter als Autogen- oder Kohlenstoff-Lichtbogenschneiden?

-

Wie kann ich beim bündigen Plasmaschneiden höchste Sicherheit für meine Bediener*innen sicherstellen?

-

Wie fange ich mit der Automatisierung des bündigen Plasmaschneidens an?

Das vor mehr als 55 Jahren gegründete Unternehmen Hypertherm Associates vereint Hunderte Jahre kumulierter Erfahrungen bei der Unterstützung von Schneidtechnikexperten auf der ganzen Welt. Lassen Sie uns gemeinsam zuversichtlich Ihre größten Herausforderungen meistern! Wir freuen uns darauf, von Ihnen zu hören.

Kontaktieren Sie einen ExpertenÜbersicht

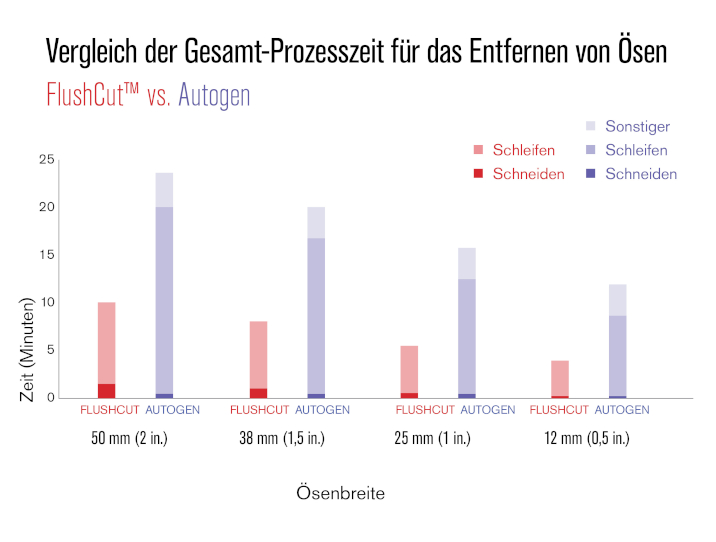

Die Wahl eines Hypertherm® FlushCut-Verfahrens stellt eine schnellere, sauberere und präzisere Alternative zu herkömmlichen Verfahren wie Autogen- und Kohlenstoff-Lichtbogen-Fugenhobeln dar. Im Gegensatz zum Autogenschneiden, das bei Nichteisenmetallen problematisch sein kann und schwer entfernbare Schlacke hinterlässt, liefert das Plasmaschneiden glatte, konsistente Schnitte für ein vielfältiges Materialsortiment und hat eine bis zu zehnmal geringere Wärmeeinflusszone (WEZ). Im Vergleich zum Kohlenstoff-Lichtbogenschneiden erzeugt das bündige Plasmaschneiden nur sehr wenig Schlacke und Materialabfall, was die Notwendigkeit nachträglichen Schleifens reduziert. Dank der Möglichkeit, näher an der Grundmetallschicht zu schneiden und das überschüssige Metall anschließend mit dem Plasma zu entfernen, reduziert FlushCut die Notwendigkeit zeit- und arbeitsintensiver Schleifvorgänge und hilft Herstellern dabei, ihre Produktivität zu steigern und die Kosten zu senken.

Zu den typischen Anwendungen für bündiges Schneiden gehören:

-

Entfernen von Hubösen, Ankeraugen und provisorischen Schweißhalterungen, die für die Materialhandhabung verwendet werden - sorgt für einen problemloseren Abbau der Handhabungshilfen nach dem Transport und reduziert damit die Oberflächenvorbereitung für die Endbearbeitung oder Inspektion

-

Entfernen von Abschlusskappen – Zugang zu internen Komponenten oder Hohlräumen in Rohrleitungen und Strukturbaugruppen, wie er oft für Wartungs- oder Nachrüstungsarbeiten erforderlich ist

-

Schneiden von Vorbohrlöchern in I- und H-Träger – ermöglicht Schweißern den erforderlichen Zugang zu Trägerflanschen für Schweißnähte mit voller Materialdurchdringung; verbessert außerdem die strukturelle Integrität und die Einhaltung technischer Standards

-

Entfernen von Schrauben und Nieten – ermöglicht den effizienten Ausbau oder Austausch von Befestigungselementen in strukturellen oder mechanischen Systemen und minimiert Schäden am umgebenden Material

-

Entfernen von Eingusskanälen – reinigt Gussteile durch die Beseitigung von überschüssigem Material aus dem Gießprozess und gewährleistet dadurch Maßgenauigkeit und ästhetische Qualität

-

Abschneiden von Kabelenden nach dem Spannen – das Beschneiden freiliegender Kabelenden nach dem Spannen in Betonkonstruktionen trägt zur verbesserten Sicherheit, Optik und Einhaltung der Spezifikationen bei

Hauptvorteile des bündigen Plasmaschneidens

Bündiges Plasmaschneiden bietet hervorragende Schnittgeschwindigkeit, Vielseitigkeit und Kantenqualität, weshalb es sich perfekt für Herstellung und Fertigung eignet.

-

Höhere Schnittgeschwindigkeiten

Schneidet deutlich schneller als das Autogen- oder Lichtbogenverfahren, insbesondere bei dünneren Materialien und Nichteisenmetallen.

-

Vielseitige Materialverträglichkeit

Eignet sich für viele verschiedene Metalle wie Edelstahl und Aluminium – im Gegensatz zum Autogenschneiden, das auf Eisenmetalle beschränkt ist.

-

Höhere Kantenqualität

Erzeugt glatte, konsistente Kanten mit minimalen Schlacke- oder Bartrückständen – reduziert Schleifarbeiten bzw. Nachbearbeitung.

-

Reduzierte Wärmeeinflusszone (WEZ)

Minimiert die thermische Verformung und bewahrt die Materialintegrität – kritisch für Schweißnahtvorbereitungs- und Strukturanwendungen.

-

Verbesserte Sicherheit

Keine offenen Flammen und Lichtbogenfunken, was das Brandrisiko reduziert und die Sicherheit für die Bediener*innen verbessert.

-

Automatisierungsfreundlich

Kann einfach in Robotersysteme und CNC-Plattformen integriert werden, für konsistente und wiederholbare bündige Plasmaschnitte bei der Fertigung großer Stückzahlen

Bündiges Plasmaschneiden: effizient und präzise

Bündiges Plasmaschneiden, das effizienteste und genaueste Schneidverfahren, eignet sich ideal für die Fertigungsautomatisierung und Umgebungen mit unterschiedlichen Metallen

| Merkmal | Plasmaschneiden | Autogenes Brennschneiden | Kohlenstoff-Lichtbogenschneiden |

|

Schnittgeschwindigkeit |

Schneidet schnell durch dünne und mittelstarke Metalle und erhöht so Durchsatz und Effizienz | Geringere Schnittgeschwindigkeiten, insbesondere bei dünneren Metallen | Mittlere Geschwindigkeit; schneller als Autogenschneiden von dünnen Metallen, aber weniger genau |

|

Vielseitigkeit

|

Schneidet alle leitfähigen Metalle, einschließlich Aluminium, Edelstahl und Kupfer | Beschränkt auf Eisenmetalle wie Stahl und Eisen | Funktioniert bei den meisten Metallen, insbesondere bei unlegiertem Stahl; weniger effektiv für Nichteisenmetalle |

|

Kantenqualität

|

Erzeugt glatte, präzise Kanten mit minimalem Abrieb, reduziert Schleifarbeiten und andere Nachbearbeitungsvorgänge | Hinterlässt raue Kanten und Schlacke, die häufig umfangreiches Schleifen oder Reinigen erfordern | Akzeptabel für grobe Arbeiten; für Präzisionsschnitte nicht ideal |

Bündiges Schneiden mit Powermax SYNC

Plasmaschneidgeräte der Serie Powermax SYNC kombinieren ein modernes und intelligentes Verfahren mit revolutionären einteiligen Einsatz-Verschleißteilen, um die Konfiguration zu vereinfachen, Betriebskosten zu senken und die Leistung beim Schneiden und Fugenhobeln zu erhöhen. Die farbkodierten Einsätze verhindern Teileverwechslungen und optimieren die Bestandsverwaltung, während die SmartSYNC®-Brenner die Einstellungen im Hinblick auf einen optimalen Betrieb automatisch anpassen. Mit austauschbaren Brennertypen und anwendungsspezifischen Einsatz-Verschleißteilen lässt sich das System problemlos an ein breites Aufgabenspektrum anpassen. Funktionen wie die Standzeitende-Erkennung und die verlängerte Standzeit der Einsätze – bis zum Doppelten der Standzeit herkömmlicher Verbrauchsmaterialien – sorgen für maximale Effizienz und Produktivität.

Zu den typischen Anwendungen gehören bündiges Schneiden, Schneiden mit vergrößerter Reichweite, Schneiden mit Oberflächenkontakt, Fasenschneiden, Fugenhobeln und Fine-Feature-Schneiden.

Patentierte FlushCut-Verschleißteile

Die patentierten FlushCut™-Verschleißteile und Einsätze für Powermax-Geräte weisen eine abgewinkelte Düsenöffnung auf, sodass der Plasmalichtbogen den Brenner in einem Winkel von 45 Grad verlässt. Dies ermöglicht ein Entfernen von Ösen und Anbauten, so dass eine ebene Fläche übrig bleibt. Oftmals können die Ösen und Anbauten sogar wiederverwendet werden. Die abgewinkelte Düsenöffnungs-Konstruktion und ein Schutzschild mit flacher Führung ermöglichen bündiges Schneiden mit weniger als 5 mm (3/16 Zoll) Restmaterial an der Trägerplatte bzw. am Werkstück. Dadurch werden nachträgliche Reparaturen auf ein Minimum reduziert.

SmartSYNC-Brenner

Bei den SmartSYNC®-Brennern für die Hypertherm-Plasmageräte Powermax45/65/85/105 SYNC® und Powermax45® XP mit Adapter werden die Verschleißteile mit einer einfachen Drehung installiert, und an den manuellen Gerätetypen lassen sich Leistung und Stromstärke über bequeme Bedienelemente einstellen. So können Bediener*innen Verschleißteile austauschen und auf eine andere Anwendung umstellen, ohne zur Stromversorgung zurückkehren zu müssen. Dies reduziert die Zeit für den Austausch von Verschleißteilen auf etwa 10 Sekunden und stellt das System automatisch auf den jeweiligen Einsatz ein, wodurch Stillstandzeit, Fehlerbeseitigung, Materialverschwendung und Schulungsaufwand minimiert werden.