«…dass uns die neue Maschine viele Prozesse vereint, wie z.B. Markieren, wie Bohren und Fasen- Schneiden.»

Konecranes

Baugewerbe und Schwermaschinen

WeiterlesenDie Produktreihe XPR®-Plasma stellt den größten Fortschritt bei der mechanisierten Plasmaschneidtechnik dar, den es je gab. Die X-Definition®-Technologie steigert die Leistungen der HyDefinition®- und HyPerformance® (HPR)-Verfahren von Hypertherm erheblich. Sie sorgt für eine erhebliche Verbesserung der Schnittqualität bei unlegiertem Stahl und erweitert die Schneidergebnisse bei einer breitem Spektrum von Anwendungen im Bereich legierter Stahl und Aluminium.

Verbessert die Schnittqualität und -beständigkeit (Winkelstellung des Schnitts) während der gesamten Standzeit der Verschleißteile

Bietet eine überragende Schnittqualität beim Schneiden von legiertem Stahl und beim Schneiden von Aluminium in allen Materialstärkenbereichen und sorgt für eine schärfere und gleichmäßigere Kantenqualität mit erhöhter Sauberkeit

Dank der fortschrittlichen Arc Response Technology der XPR wird bei bestimmten Ereignissen, welche die Standzeit der Verschleißteile beeinträchtigen oder den Brenner beschädigen können, automatisch eingegriffen.

Der automatische Brennerschutz verhindert verheerende Brennerausfälle, die durch Elektrodenüberlastung verursacht werden.

Der automatische Fehler beim Herunterfahren verbessert die Elektrodenstandzeit, da automatisch ein kontrollierter Stopp des Plasmaprozesses erfolgt, sobald der Lichtbogen zu stark „gestreckt“ ist.

Zur Überwachung und Wartung des Systems ist über WLAN und Ethernet-LAN in der Stromversorgung ein Zugriff auf das Web-Tool möglich.

Das integrierte IIoT über Ethernet LAN und MTConnect® ermöglicht den Fernzugriff auf Daten für eine intelligentere Überwachung von beliebigen Orten auf der ganzen Welt aus.

Der manuelle Einstellmodus eignet sich ideal für einfache Anwendungen wie Fugenhobeln und tischfreies Fasenschneiden.

Erhebliche Verbesserung der Standzeit der Verschleißteile bei unlegiertem Stahl

Schnelle Schnittgeschwindigkeiten und gleichbleibend hochwertige Ergebnisse reduzieren den Arbeitsaufwand für das Schneiden mit XPR

Die Art der zu schneidenden Metalle und die erwartete Qualität der Ergebnisse bestimmen, welche Gaskonsole Ihren Anforderungen am besten entspricht.

Die Art der zu schneidenden Metalle und die erwartete Qualität der Ergebnisse bestimmen, welche Gaskonsole Ihren Anforderungen am besten entspricht.

Die Core-Konsole ist für Kunden ausgelegt, die hauptsächlich unlegierten Stahl schneiden. Die Core-Konsole bietet durch Verwendung von Stickstoff als Plasmagas volle X-Definition-Leistung bei unlegiertem Stahl und Einstiegsleistung bei legiertem Stahl und Aluminium. Core ermöglicht die Markierung mit Stickstoff-Plasmagas auf allen Materialien.

ie CorePlus-Konsole ist für Kunden ausgelegt, die hauptsächlich unlegierten Stahl schneiden. Wie die Core-Konsole bietet auch die CorePlus-Konsole durch Verwendung von Stickstoff als Plasmagas die volle X-Definition-Leistung bei unlegiertem Stahl und grundlegende Leistungen bei legiertem Stahl und Aluminium. Dazu gehören sehr gute Ergebnisse bei dünnem legierten Stahl durch das Hypertherm HDi-Schneidverfahren. CorePlus ermöglicht die Markierung mit Argon-Plasmagas auf allen Materialien und bietet Lochstechen von dickeren Materialien mit Argon-unterstützter Technologie.

Die VWI-Konsole wurde für Kunden entwickelt, deren Volumen hauptsächlich aus unlegiertem Stahl besteht, die aber eine bessere Leistung beim Schneiden von legiertem Stahl und Aluminium, das Lochstechen von stärkeren Materialien oder eine hochwertige Markierung benötigen. Die VWI-Konsole bietet alle Vorteile der Core-Konsole sowie:

Die OptiMix-Konsole wurde für Kunden entwickelt, die große Mengen von legiertem Stahl und Aluminium schneiden und für diese Anwendungen die höchsten Schneidergebnisse benötigen. Die OptiMix-Konsole bietet alle Vorteile der VWI-Konsole sowie die Möglichkeit, bis zu drei verschiedene Gase zu mischen:

Beim Fasenschneiden wird ein Teil geschnitten, dessen Kante nicht senkrecht zur Oberseite des Teils verläuft. Es wird typischerweise verwendet, um Platten oder Rohre für das Schweißen vorzubereiten. Fasen können in verschiedenen Winkeln und Konfigurationen geschnitten werden, was zu unterschiedlichen Kantenprofilen führt.

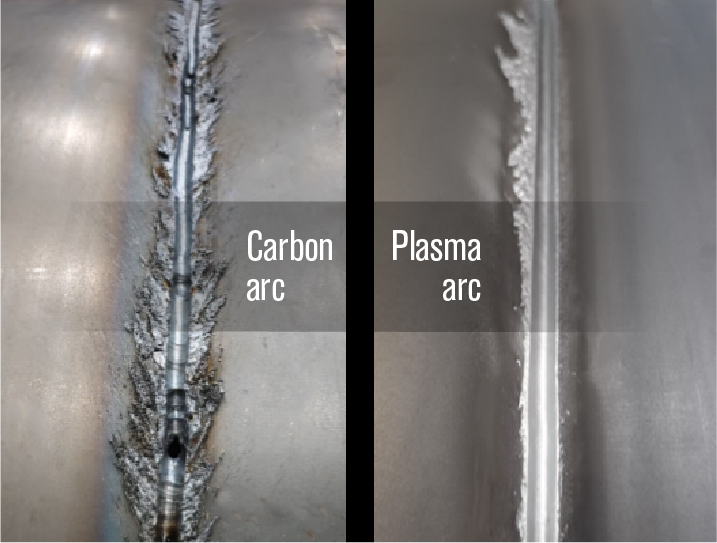

Das automatisierte XPR-Fugenhobeln stellt eine Neudefinition der Schweißnahtvorbereitung für die Großserienfertigung dar. Dank der tieferen und breiteren Fugenhobelprofile mit erhöhter Sauberkeit macht XPR im Vergleich zum Kohlenstoff-Lichtbogen-Fugenhobeln nachträgliches Schleifen fast nicht mehr notwendig.

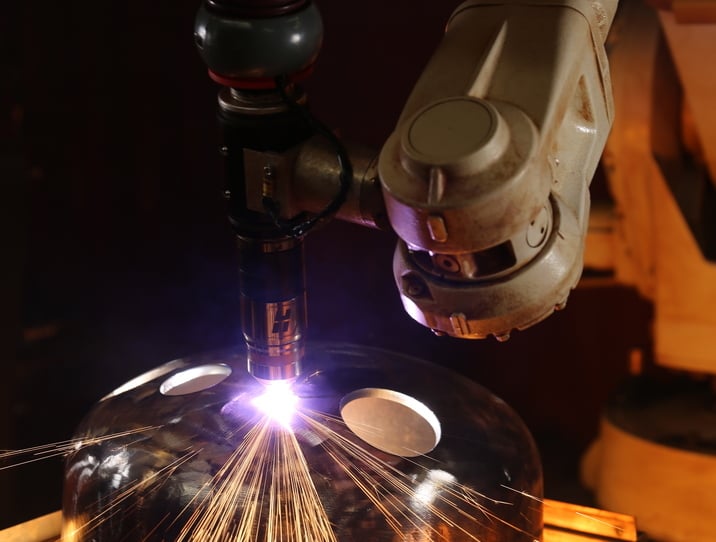

Robotergestützte Schneidanlagen unterstützen Ihre komplexesten Projekte. In Kombination mit der Roboterprogrammierung verbessert das robotergestützte Plasmaschneiden die Effizienz drastisch, indem es die Schnittgeschwindigkeit, die Schnittqualität und die Produktion in Kleinserien steigert – und Ihrem Unternehmen Hunderte von Arbeitsstunden erspart.