Die Vorteile von Hypertherm-Plasmaschneidern und CNC-Plasmatischen

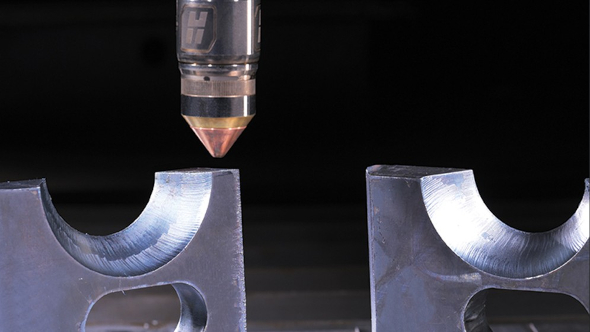

In der Metallverarbeitung haben Präzision, Effizienz und Zuverlässigkeit höchste Priorität. Hypertherm, ein führendes Unternehmen im Bereich des Plasmaschneidens, setzt den Standard für Hochleistungsschneidsysteme. In Kombination mit CNC-Plasmatischen bieten Hypertherm-Systeme unübertroffene Vorteile, die Ihre Fertigungsprozesse transformieren und Ihnen Schnitte höchster Qualität liefern.

Darum sind Hypertherm-Plasmaschneidgeräte unerreicht:

1. Präzision und Genauigkeit

Hypertherm-Plasmaschneider sind so konzipiert, dass sie auch beim Hochgeschwindigkeitsschneiden eine außergewöhnliche Präzision und Genauigkeit gewährleisten. Die hochmoderne Technologie sorgt für präzise Schnitte und glatte Oberflächen, was die Notwendigkeit von Sekundärbearbeitungsvorgängen wie Schleifen und Schlichten reduziert. Dieses Maß an Präzision ist entscheidend für Branchen, in denen enge Toleranzen erforderlich sind, wie in der Luft- und Raumfahrt, der Automobilbranche und der Metallindustrie.

2. Schnittgeschwindigkeit und -effizienz

Eines der herausragenden Leistungsmerkmale der Hypertherm-Systeme ist ihre beeindruckende Schnittgeschwindigkeit. Höhere Schnittgeschwindigkeiten sind gleichbedeutend mit einer höheren Produktivität. Sie ermöglichen es Fertigungsunternehmen, mehr Teile in kürzerer Zeit herzustellen. Diese Effizienz ist besonders vorteilhaft für Umgebungen mit hohem Produktionsvolumen, in denen Zeit der ausschlaggebende Faktor ist.

3. Langlebigkeit und Zuverlässigkeit

Hypertherm-Systeme sind so ausgelegt, dass sie den Anforderungen eines industriellen Einsatzes standhalten. Die robusten Komponenten und hochwertigen Materialien sorgen dafür, dass die Systeme über lange Zeiträume zuverlässig funktionieren. Diese Langlebigkeit senkt die Wartungskosten und minimiert Ausfallzeiten, wodurch sich die Betriebseffizienz erhöht.

4. Bedienkomfort

Hypertherm-Systeme sind auf hohe Benutzerfreundlichkeit ausgelegt. Die intuitiven Schnittstellen und hochmodernen Funktionen erleichtern ihre Bedienung – auch für Neulinge im Bereich des CNC-Plasmaschneidens. Dieses benutzerfreundliche Design trägt dazu bei, den Lernaufwand zu reduzieren, und ermöglicht es den Bedienern, schnell optimale Ergebnisse zu erzielen.

5. Vielseitigkeit

Hypertherm-Systeme sind vielseitig und können eine ganze Reihe von Materialarten und -stärken verarbeiten. Ob Sie nun unlegierten Stahl, rostfreien Stahl, Aluminium oder andere leitfähige Metalle schneiden – Hypertherm-Systeme liefern durchgängig saubere Schnitte und Ergebnisse in höchster Qualität. Dank dieser Vielseitigkeit eignen sie sich für die verschiedensten Anwendungen: von Hobby-Schneidarbeiten zu Hause bis hin zur schweren industriellen Fertigung.

Vorteile von CNC-Plasmatischen

Bei einer Integration von Hypertherm-Systemen mit CNC-Plasmatischen verstärken sich die Vorteile weiter. CNC-Plasmatische bieten mehrere Vorteile, die zu einer Verbesserung des Gesamtschneidprozesses führen.

1. Wiederholbare Genauigkeit

CNC-Plasmatische sorgen dafür, dass jeder Schnitt konsistent und präzise ist. Die computergestützten X-Y-Steuerungen und Brennerhöhensteuerungen ermöglichen eine wiederholbare Genauigkeit, wie sie zur Herstellung von Teilen unerlässlich ist, die exakte Spezifikationen erfüllen müssen. Diese Konsistenz reduziert den Materialabfall und sorgt für präzise Schnitte – was die Gesamtqualität des fertigen Werkstücks verbessert.

2. Automatisierung und Effizienz

Die Automatisierungseigenschaften von CNC-Plasmatischen optimieren den Metallschneidprozess. Nach dem Einstellen der Schneidparameter kann der Tisch automatisch betrieben werden und menschliche Eingriffe sind kaum erforderlich. Diese Automatisierung steigert die Effizienz und reduziert die Wahrscheinlichkeit menschlicher Fehler. Sie führt letzten Endes zu erhöhter Produktivität und verbesserter Schnittqualität.

3. Vielseitigkeit in Anwendungen

CNC-Plasmatische sind äußerst vielseitig und können in einer Vielzahl von Anwendungen zum Einsatz kommen. Von filigranen Designs im Bereich der Metallkunst bis hin zu großen Industrieprojekten – diese Tische bewältigen eine breite Vielfalt an Schneidaufgaben. Dank ihrer Fähigkeit, verschiedene Materialarten und -dicken zu schneiden, sind CNC-Plasmatische ein wertvolles Anlagegut für jede Fertigungshalle.

4. Wirtschaftlichkeit

Durch die Minimierung des Materialabfalls und die Reduzierung des Bedarfs an Sekundärbearbeitungsvorgängen können CNC-Plasmatische die Produktionskosten erheblich senken. Die Präzision und Effizienz des Schneidprozesses führt zu einer besseren Ressourcenauslastung und zu Kosteneinsparungen. Darüber hinaus sorgt die Langlebigkeit von Hypertherm-Systemen dafür, dass sich die Investitionen in CNC-Plasmatische auf längere Sicht amortisieren.

5. Erhöhte Sicherheit

CNC-Plasmatische sind mit Sicherheitsfunktionen versehen, die den Bediener während des Schneidvorgangs schützen. Der geschlossene Schneidbereich und die automatisierte Steuerung reduzieren das Risiko von Unfällen und Verletzungen. Diese Sicherheitsvorkehrungen sind entscheidend, wenn es um die kontinuierliche Gewährleistung der Sicherheit in der Metallbearbeitungsumgebung und das Wohlergehen der Mitarbeiter geht.

Vorteile von SYNC-Einsätzen für das CNC-Schneiden

Die Powermax SYNC-Einsätze von Hypertherm definieren Innovation und Effizienz beim Plasmaschneiden neu. Dies sind einige ihrer wichtigsten Vorteile:

1. Vereinfachte Bedienung

Die SYNC-Einsätze sind einteilig konstruiert, um die Bedienung des Systems zu vereinfachen. Die einfach zu erkennenden Einsätze mit Farbkennzeichnung vermeiden es, dass Teile verwechselt werden, und vereinfachen die Bestandsverwaltung von Verschleißteilen. Diese Vereinfachungen reduzieren Ausfall- und Fehlerbeseitigungszeiten und sorgen für einen effizienteren Schneidprozess.

2. Smart-Technologie

Die RFID-fähigen SmartSYNC-Brenner und -Einsätze stellen automatisch die richtige Stromstärke und Betriebsart ein, sodass keine Konfigurationsfehler auftreten. Diese intelligente Technologie gewährleistet eine optimale Leistung und reduziert die Wahrscheinlichkeit von Bedienfehlern.

3. Erhöhte Produktivität

Die Konstruktion der SYNC-Einsätze ermöglicht eine doppelt so lange Standzeit beim Schneiden im Handbetrieb sowie eine höhere Schnittqualität über die gesamte Lebensdauer beim mechanisierten Schneiden im Vergleich zu Standard-Verschleißteilen. Diese längere Lebensdauer reduziert die Häufigkeit des Einsatzwechsels, was zu einer höheren Produktivität und zu geringeren Betriebskosten führt.

4. Standzeitende-Erkennung

SYNC-Einsätze verfügen über eine Standzeitende-Erkennung, die den Bediener benachrichtigt, wenn es Zeit wird, den Einsatz auszuwechseln. Diese Funktion trägt zur Aufrechterhaltung einer gleichbleibenden Schneidqualität bei und verhindert ungeplante Ausfallzeiten.

5. Datenverfolgung und -analyse

Die hochmoderne Brennerkommunikation ermöglicht automatisierte Prozesse und bietet Zugriff auf die Daten der Einsätze, um ihre Leistungsfähigkeit zu verfolgen. So kann der Bediener Nutzungsmuster wie Starts, Lichtbogenübertragungen und Plasma-Lichtbogeneinschaltzeiten analysieren, um Schneidprozesse zu optimieren und die Effizienz zu steigern.

6. Vielseitigkeit

Die SYNC-Einsätze sind mit verschiedenen Brennertypen und anwendungsspezifischen Verschleißteilen kompatibel und eignen sich dadurch für vielfältige Schneid- und Fugenhobelarbeiten. Diese Vielseitigkeit gewährleistet, dass Sie unterschiedliche Aufgaben mühelos bewältigen und optimale Ergebnisse erzielen können.

Vorteile von XPR-Systemen für das CNC-Schneiden

Die XPR-Systeme von Hypertherm stellen die nächste Generation von Plasmaschneidern dar und bieten einige entscheidende Vorteile:

1. Branchenführende Schnittqualität

XPR-Systeme sind mit der X-Definition™-Technologie ausgerüstet, die für eine erhöhte Schnittqualität bei unlegiertem Stahl, rostfreiem Stahl und Aluminium sorgt. Diese Technologie gewährleistet eine Schnittkantenqualität, die über einen breiten Materialstärkenbereich hinweg sauberer, schärfer und konsistenter ist.

2. Optimierte Produktivität und niedrigere Betriebskosten

XPR-Systeme wurden entwickelt, um durch höhere Schnittgeschwindigkeiten und eine längere Lebensdauer der Verbrauchsmaterialien die Produktivität zu steigern. Eine fortschrittliche Stromquellen-Technologie sorgt für ein schnelleres Feedback des Systems und interveniert automatisch, um Vorfälle zu unterbinden, welche die Systemeffizienz und die Standzeit der Verschleißteile negativ beeinflussen.

3. Verbesserte Systemüberwachung und -diagnose

XPR-Systeme sind mit hochentwickelten Diagnosefunktionen ausgerüstet, unter anderem mit verfeinerten Diagnosecodes und erweiterten Systemüberwachungsdaten. Diese Funktionen verkürzen Fehlerbeseitigungszeiten und liefern proaktive Wartungsdaten, um eine optimale Systemleistung sicherzustellen.

4. Bedienkomfort

Die XPR-Systeme wurden mit Funktionen wie dem EasyConnect™-Brennerschlauchpaket und dem Einhand-Anschluss von Brenner und Anschlusskonsole für schnelle und einfache Wechselzyklen im Hinblick auf eine intuitive Bedienung entwickelt. Eine automatische Systemüberwachung und spezielle Fehlerbeseitigungscodes verbessern die Benutzerfreundlichkeit weiter.

5. Jetzt noch vielseitiger

XPR-Systeme sind vielseitig und bewähren sich bei verschiedensten Anwendungen, von kleinen bis großen Materialstärken. Dank ihrer Fähigkeit, bei verschiedenen Metallen eine überlegene Schnittqualität zu liefern, eignen sich diese Systeme für eine Vielzahl industrieller Anwendungen.

Weitere Gesichtspunkte für Hypertherm CNC-Plasmatische

1. Betriebskosten und Produktivitätssteigerungen

Bei der Bewertung eines neuen CNC-Plasmaschneidtisches ist es entscheidend, Betriebskosten und Produktivitätssteigerungen zu berücksichtigen. Hypertherm-Systeme bieten höhere Schnittgeschwindigkeiten, reduzieren Sekundärbearbeitungsvorgänge und verbessern die Materialausnutzung – ein entscheidender Faktor für Kaufentscheidungen. Außerdem bieten neue Technologien oft eine höhere Energieeffizienz, überlegene Schnittqualität und längere Lebensdauer der Verschleißteile.

2. Auswirkungen auf Mitarbeiter und Kunden

Investitionen in hochwertige Anlagen wie Hypertherm-Systeme können positive Auswirkungen haben – sowohl für die Mitarbeiter, als auch für die Kunden. Unter den Mitarbeitern sorgen zuverlässige und einfach zu bedienende Schneidmaschinen für eine bessere Arbeitszufriedenheit und reduzieren die Mitarbeiterfluktuation. Im Hinblick auf die Kunden fördern eine verbesserte Servicequalität und kürzere Lieferzeiten die Kundentreue sowie Folgegeschäfte.

3. Geschäftliches Wachstum und neue Geschäftsmöglichkeiten

Die Aufrüstung auf fortschrittliche CNC-Plasmaschneider kann neue Geschäftsmöglichkeiten erschließen. Mit besseren Anlagen können Sie komplexere Projekte in Ihr Sortiment aufnehmen, die Produktqualität verbessern und Ihr Serviceangebot erweitern. Dieses Wachstumspotenzial ist entscheidend für die Wettbewerbsfähigkeit auf dem Markt.

Hypertherm-Plasmatechnik: Ihre beste Option für mechanisiertes Schneiden

Hypertherm-Systeme und CNC-Plasmatische sind eine leistungsstarke Kombination, die Ihre Metallverarbeitung revolutionieren kann. Die Präzision, Effizienz und Vielseitigkeit von Hypertherm-Systemen bietet zusammen mit der Automatisierungsfähigkeit und Konsistenz der CNC-Plasmatische eine Schneidlösung, die den Anforderungen der modernen Fertigung gerecht wird. Durch eine Investition in diese hochmodernen Technologien können Sie Ihre Produktivität steigern, Ihre Kosten senken und mit Ihren Schneidprozessen eine souveräne Qualität erzielen.