Fugenhobeltechniken mit dem Plasmaschneider

Das Plasmalichtbogen-Fugenhobeln entfernt Metall mit einem Plasmalichtbogen, der mit Gas und elektrischem Strom erzeugt wird. Beim Fugenhobeln handelt es sich um eine Variante des Plasmaschneidens. Der Lichtbogen wird „defokussiert“, indem man die Größe der Düsenöffnung am Plasmabrenner ändert. Es wird ein nach unten gerichteter Lichtbogen durch das Metall geführt, der das geschmolzene Metall nach unten und durch die Schnittfuge bläst, wodurch sich beide Metallteile trennen. Anstatt den Brenner so zu positionieren, dass der Lichtbogen das Metall schmilzt und das geschmolzene Metall wegbläst, um ein Werkstück auseinander zu schneiden, wird beim Plasma-Fugenhobeln der Brenner schräg zum Werkstück angesetzt, so dass der Lichtbogen auf der Metalloberfläche eine Nut erzeugt und die Gase das geschmolzene Metall wegblasen. Je nach Ausgangsmaterial können verschiedene Gase verwendet werden, um die gewünschte Metalloberfläche zu erzielen.

Aufgrund ihrer jeweiligen Vorteile kommen in der Branche vorrangig das Fugenhobeln mit Kohlenstofflichtbogen und mit Plasmalichtbogen zum Einsatz.

Vorteile des Plasma-Fugenhobelns

Plasma-Fugenhobeln hat viele Vorteile gegenüber Kohlenstofflichtbogen- und Autogen-Fugenhobeln. Plasma-Fugenhobeln kann an jedem leitfähigen Metall durchgeführt werden, so auch bei unlegiertem und legiertem Stahl, Aluminium und Kupfer. Plasma-Fugenhobeln ist schneller als Kohlenstofflichtbogen- und Autogen-Fugenhobeln und bietet eine gesteigerte Produktivität. Es sorgt für konsistentere und besser wiederholbare Fugenhobelprofile, die weniger Nachbearbeitungsprozesse wie Schleifen erfordern. Plasmafugen sind frei von Kohlenstoffverunreinigungen, weil Versprödung durch das Eindringen von Kohlenstoff ins Metall vermieden wird.

Plasma-Fugenhobeln führt zu festeren Schweißnähten und einer besseren allgemeinen Materialintegrität.

Plasma-Fugenhobeln ist auch besser für Bediener. Der Schulungsaufwand ist geringer und die Lernkurve ist flacher, sodass neue Bediener schneller eingearbeitet sind. Plasma-Fugenhobeln bietet eine höhere Arbeitssicherheit als Autogen- und Kohlenstofflichtbogen-Fugenhobeln, weil die Lärm- und Schmutzbelastung zur Erfüllung der gesetzlichen Vorschriften und der Sicherheitsanforderungen am Arbeitsplatz geringer ist.

Vorbereitung für das Fugenhobeln mit Plasma

Bediener nutzen eine Vielzahl von Techniken, um unterschiedliche Fugenhobelprofile und -größen zu erreichen, egal ob mit Handbrenner fugengehobelt oder ein mechanisches Verfahren wie ein Schienenschneider eingesetzt wird. Beim Fugenhobeln von Hand muss das Plasmaschneidgerät zunächst richtig eingerichtet sein.

Vergewissern Sie sich vor Beginn, dass Plasmabrenner, Werkstückkabel und Eingangs-Gasversorgung richtig angeschlossen sind und die Erdklemme am Werkstück oder am Tisch geerdet ist. Tragen Sie beim Betrieb einer Plasmaanlage unbedingt stets die geeignete persönliche Schutzausrüstung, einschließlich Handschuhen, geeignetem Augenschutz, Gehörschutz und Schutzkleidung.

Montieren Sie dann die entsprechenden Verschleißteile zum Fugenhobeln auf dem Brenner, je nach der von Ihnen gewünschten Fuge. Plasmasysteme wie Hypertherm Powermax® verwenden zum Fugenhobeln Verschleißteile , die zur Optimierung der Fugenhobelleistung beitragen.

-

Verschleißteile für maximale Kontrolle sind für eine präzisere Metallabtragung, eine einfache Materialreinigung und flaches Fugenhobeln konzipiert. Wenn Sie das Fugenhobeln gerade erst lernen, sollten Sie mit Verschleißteilen für maximale Kontrolle beginnen, um das Werkstück nicht zu beschädigen.

-

Verschleißteile für maximales Entfernen sind für aggressives Entfernen von Metall, tiefe Fugenhobelprofile und extreme Metallreinigung ausgelegt. Zur Kontrolle des Plasmalichtbogens sind höhere Fugenhobelgeschwindigkeiten zu empfehlen.

-

Verschleißteile für Präzisions-Fugenhobelnsind zum Entfernen von kleinen Metallmengen oder Schweißnähten bei sehr niedrigem Ausgangsstrom ausgelegt.

-

Verschleißteile zum Schneiden und Fugenhobeln mit zusätzlicher Reichweite erleichtern den Zugang beim Fugenhobeln zu schwer erreichbaren oder engen Arbeitsbereichen.

Viele Plasmaschneider verfügen über einen speziellen Betriebsmodus für das Fugenhobeln, der den Druck im Brenner anpasst. Wenn Ihr Plasmaschneidgerät über einen speziellen Betriebsmodus für das Fugenhobeln verfügt, stellen Sie vor Arbeitsbeginn sicher, dass Ihr Gerät auf Fugenhobeln eingestellt ist.

Fugenhobeln mit einem Plasma-Handbrenner

Die gebräuchlichste Fugenhobeltechnik besteht darin, den Brenner in einem bestimmte Winkel zum Werkstück zu halten, während der Pilotlichtbogen gebildet und auf die Platte übertragen wird. Sobald der Kontakt hergestellt ist, zielt oder führt der Bediener den Lichtbogen in diejenige Richtung, in die er fugenhobeln möchte.

1. Halten Sie den Plasmaschneidbrenner vor dem Zünden so, dass sich die Düse in einem Abstand von 1,5 mm zum Werkstück befindet.

2. Halten Sie den Brenner in einem Winkel von 40° zum Werkstück mit einem geringen Abstand zwischen Brenner und Werkstück. Betätigen Sie den Wippentaster, um einen Pilotlichtbogen zu erzeugen. Übertragen Sie den Lichtbogen auf das Werkstück.

3. Bleiben Sie in einem Winkel von ca. 40 Grad zum Werkstück, während Sie den Brenner entlang des Werkstücks und den Plasmalichtbogen in diejenige Richtung bewegen, in der Sie fugenhobeln möchten. Damit sich die Standzeit des Verschleißteils nicht verkürzt oder der Brenner beschädigt wird, halten Sie die Brennerdüse in etwas Abstand zum geschmolzenen Metall.

Ändern des Fugenhobelprofils

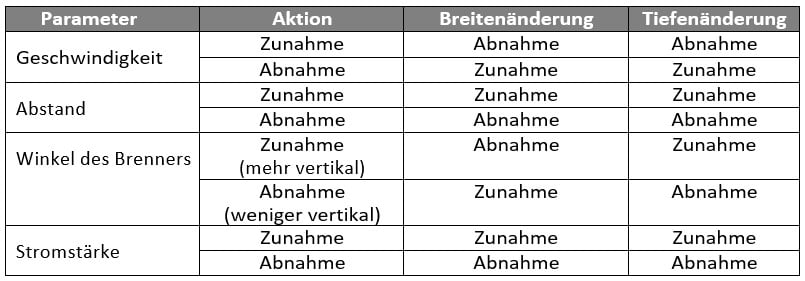

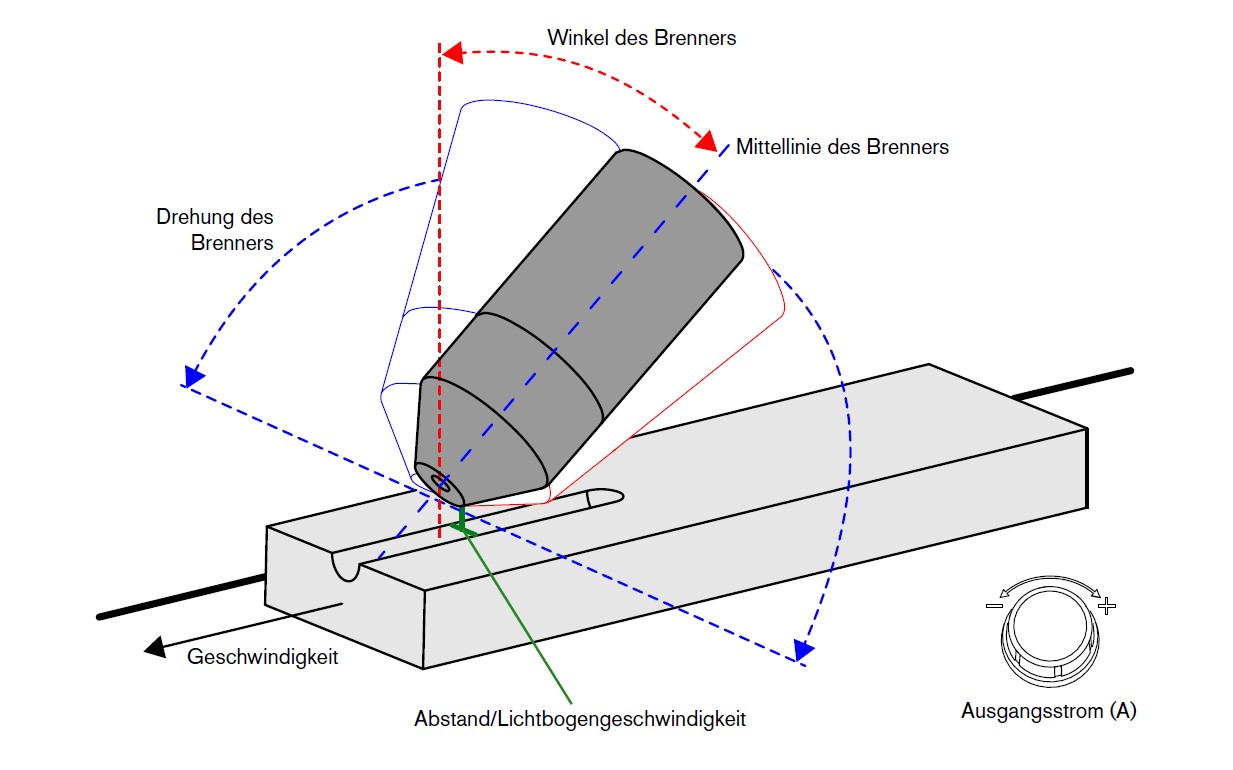

Im Allgemeinen können Fugenhobelprofil und Metallentfernungsrate durch Ändern folgender Parameter angepasst werden: Geschwindigkeit, mit der sich der Brenner am Werkstück entlang bewegt, Abstand zwischen Brenner und Werkstück, Winkel, in dem der Brenner zum Werkstück gehalten wird, sowie Ausgangsstrom (A) der Plasma-Stromquelle. Zusammenfassung der Auswirkungen:

Die folgenden Faktoren beeinflussen die Fugentiefe und sind somit die wichtigsten „Hebel“ beim Plasmalichtbogen-Fugennhobeln. Auch wenn es Ausgangspunkte für alle Parameter gibt, ist es wahrscheinlich erforderlich, mit jedem dieser Faktoren zu experimentieren, um die gewünschten Ergebnisse für eine bestimmte Anwendung zu erzielen.

Parameter mit Einfluss auf die Fugentiefe bei Plasma

Brennerhöhe

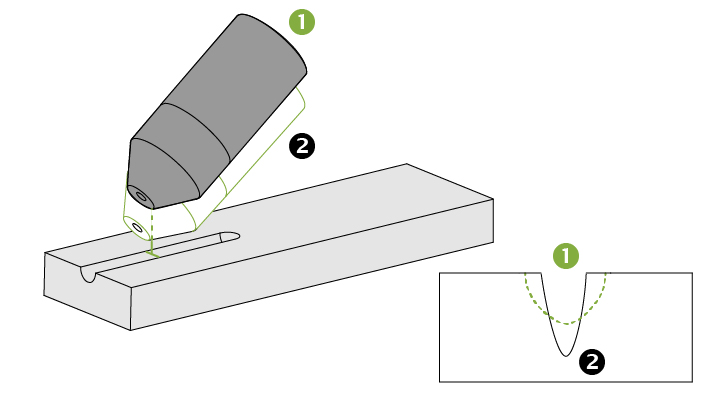

Die Brennerhöhe bestimmt die „Längenzunahme des Lichtbogens“ oder „Lichtbogenform“, die zum Erzeugen eines glatten, geschwungenen Fugenhobelprofils erforderlich ist. Beachten Sie, dass die Längenzunahme des Lichtbogens auch mit der Stromstärke der Plasma-Stromquelle zusammenhängt (siehe unten): Je höher die Stromstärke, desto größer die Längenzunahme des Lichtbogens. Stimmen Sie die Brennerhöhe und die Stromstärke aufeinander ab, um das Fugenhobelprofil nach Ihren Wünschen zu gestalten. Um die Standzeit der Verschleißteile zu verlängern und Schäden am Brenner zu verhindern, sollte mit der Brennerdüse immer ein kleiner Abstand zum geschmolzenen Metall gehalten werden, auch wenn dieser Abstand je nach Gerät und Stromstärke variiert.

Halten Sie den Brenner weiter weg vom Werkstück, um eine breitere, flachere Fuge zu erhalten, die unten glatter ist (1). Führen Sie den Brenner näher an das Werkstück heran, um eine schmalere und tiefere Fuge zu erhalten (2).

Auswirkung der Brennerhöhe auf das Fugenprofil

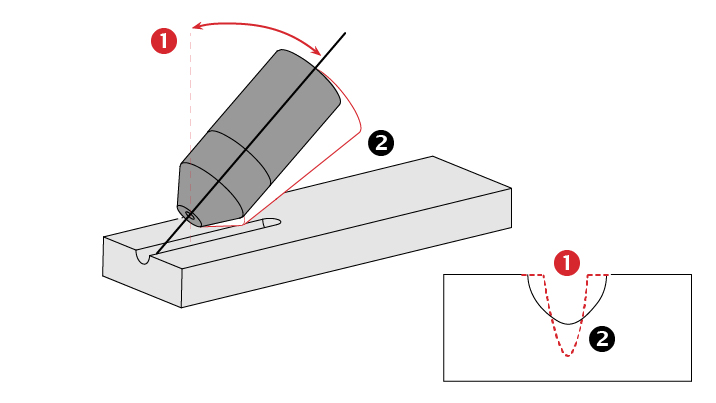

Brennerwinkel

Der Brennerwinkel hat einen erheblichen Einfluss auf die Fugentiefe. Der Brennerwinkel wird in der Regel auf 30° bis 35° zur Waagerechten eingestellt, kann aber bis zu 50° betragen. Dabei ist jedoch unbedingt auf die Vorschubgeschwindigkeit und das Schlackenmanagement zu achten, da sich der Lichtbogen „eingraben“ kann.

Halten Sie den Brenner eher senkrecht, um eine schmalere und tiefere Fuge zu erhalten (1). Neigen Sie den Brenner nach unten, damit sich dieser näher am Werkstück befindet, um eine breitere und flachere Fuge zu erhalten (2).

Auswirkung des Brennerwinkels beim Fugenhobeln

Anmerkung: Beim automatischen Fugenhobeln ist Winkel 1 normalerweise auf 52,5 Grad eingestellt; Winkel größer als 50 Grad sind üblich.

Stromstärke

Die Stromstärke hat einen erheblichen Einfluss auf die Fugenhobeltiefe. Sie kann am einfachsten geändert werden und ist am besten kontrollierbar. Zudem wirkt sich auch die Stromstärke der Plasma-Stromquelle auf die Längenzunahme des Lichtbogens aus: Je höher die Stromstärke, desto größer die Längenzunahme des Lichtbogens. Stimmen Sie die Brennerhöhe (siehe oben) und die Stromstärke aufeinander ab, um das Fugenhobelprofil nach Ihren Wünschen zu gestalten. Stellen Sie eine niedrigere Stromstärke ein, um eine schmalere und flachere Fuge zu erhalten (1). Stellen Sie eine höhere Stromstärke ein, um eine breitere und tiefere Fuge zu erhalten (2).

Auswirkung der Stromstärke aus der Stromversorgung auf das Fugenhobelprofil

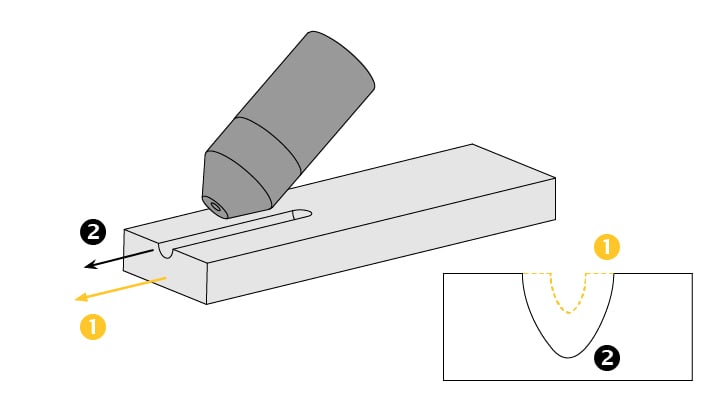

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit des Werkstücks bzw. des Brenners steht in einem direkten Verhältnis zur Fugentiefe. Beim Verringern der Vorschubgeschwindigkeit ist auf das Schlackenmanagement zu achten, da sich der Lichtbogen „eingraben“ kann und so mehr Schlacke produziert, die dann am Werkstück haftet. Erhöhen Sie die Brennergeschwindigkeit, um eine schmalere und flachere Fuge zu erhalten (1). Verringern Sie die Geschwindigkeit des Brenners, um eine breitere und tiefere Fuge zu erhalten (2).

Auswirkung der Vorschubgeschwindigkeit auf das Fugenprofil

Parameter mit Einfluss auf die Fugenbreite bei Plasma

Die folgenden Faktoren beeinflussen die Fugenbreite und sind somit die wichtigsten „Hebel“ beim Plasmalichtbogen-Fugennhobeln. Auch wenn es Ausgangspunkte für alle Parameter gibt, ist es wahrscheinlich erforderlich, mit jedem dieser Faktoren zu experimentieren, um die gewünschten Ergebnisse für eine bestimmte Anwendung zu erzielen.

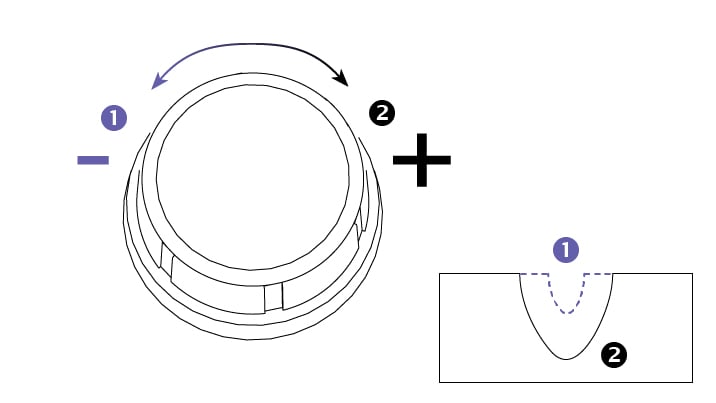

Drehung des Brenners

Auch bekannt als Querwinkel oder Offsetwinkel. Wenn in einer geraden Linie fugengehobelt wird, beeinflusst die Brennerdrehung, in der Regel 3° bis 5°, die Fugenbreite und die Fugenform. Die Brennerdrehung trägt auch zur Schlackenentfernung aus der Nut bei, kann jedoch bei einem zu großen Winkel eine asymmetrische Nut erzeugen. Drehen Sie den Brenner zu seiner Mittellinie hin, um eine flachere Fuge zu erhalten, die auf einer Seite steiler ist (1). Das Fugenprofil wird an derjenigen Seite flacher/steiler, die der Drehrichtung des Brennerkörpers am nächsten liegt.

Auswirkung der Brennerdrehung auf das Fugenhobelprofil

Pendelbreite

Eine höhere Pendelbreite vergrößert die Fugenbreite, und eine geringere Pendelbreite verringert die Fugenbreite. Für eine gleichbleibende Fugentiefe muss bei zunehmender Pendelbreite die Vorschubgeschwindigkeit verringert werden und bei abnehmender Pendelbreite die Vorschubgeschwindigkeit erhöht werden. Die Fugenhobelbreite kann deutlich erhöht werden, indem der Brenner während des Fugenhobelns in einer kreisförmigen oder gedämfpten Pendelbewegung schwingt.

Pendelfrequenz

Eine niedrige Pendelfrequenz muss mit einer langsameren Vorschubgeschwindigkeit einhergehen. Anderenfalls kann mehr „Textur“ in der fugengehobelten Nut verbleiben, und die Nut weist möglicherweise keine sauberen, geraden Kanten auf. Eine hohe Pendelgeschwindigkeit ist in der Regel vorzuziehen, da die Nut glatter ist und danach weniger Schleifarbeiten erfordert. Sie sorgt auch für glattere und geradere Kanten an der Nut.

Weitere Informationen zum Erreichen bestimmter Fugenhobelprofile finden Sie in der Betriebsanleitung Ihres Geräts. Tipps für bessere Ergebnisse beim Fugenhobeln finden Sie in der umfangreichen Dokumentenbibliothek und in der Videothek von Hypertherm.

Wenn Sie erfahren möchten, wie Sie mit dem Powermax Plasmaschneidgerät Ihre Fugenhobelleistung maximieren können, wenden Sie sich bitte an einen Schneidprofi von Hypertherm.