Системы воздушно-плазменной резки

Компактное, высокоэффективное и невероятно гибкое в настройке оборудование воздушно-плазменной резки предназначено для резки, строжки и маркировки металлов в конструкциях из легких металлов при помощи ручных или механизированных резаков, например, на станке для плазменной резки с ЧПУ. Для металлообработчиков, желающих легко и надежно выполнять строжку металла толщиной до 38 мм. Ознакомьтесь с нашей линейкой продукции.

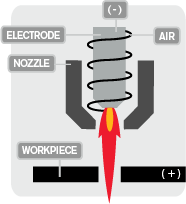

Стандартная плазменная резка с одним газом

Традиционный процесс с одним потоком, при котором газ под давлением течет между электродом и соплом. Отрицательно заряженный вывод (электрод) инициирует плазменную дугу (вспомогательную дугу) между электродом и соплом, которая затем переносится на положительно заряженный контакт (заготовку). Электрическая дуга заряжает газ и возбуждает электроны, превращая его в ионизированный газ, называемый также плазмообразующим газом. В этом состоянии ионизированный газ становится плазмой (четвертое состояние вещества) и используется для резки металла. Этот газ способствует также охлаждению самого резака и помогает удалять высокотемпературный расплавленный металл из разреза, уменьшая количество грата и окалины. Обычно используется сжатый воздух, который является экономичным и универсальным решением для ручных систем плазменной резки — таких, как наши аппараты плазменной резки Powermax от 30-амперной до 125-амперной модели. Аппарат плазменной резки Powermax30 AIR отличается высокой универсальностью и для удобства применения поставляется со встроенным воздушным компрессором.

Традиционный процесс с одним потоком, при котором газ под давлением течет между электродом и соплом. Отрицательно заряженный вывод (электрод) инициирует плазменную дугу (вспомогательную дугу) между электродом и соплом, которая затем переносится на положительно заряженный контакт (заготовку). Электрическая дуга заряжает газ и возбуждает электроны, превращая его в ионизированный газ, называемый также плазмообразующим газом. В этом состоянии ионизированный газ становится плазмой (четвертое состояние вещества) и используется для резки металла. Этот газ способствует также охлаждению самого резака и помогает удалять высокотемпературный расплавленный металл из разреза, уменьшая количество грата и окалины. Обычно используется сжатый воздух, который является экономичным и универсальным решением для ручных систем плазменной резки — таких, как наши аппараты плазменной резки Powermax от 30-амперной до 125-амперной модели. Аппарат плазменной резки Powermax30 AIR отличается высокой универсальностью и для удобства применения поставляется со встроенным воздушным компрессором.

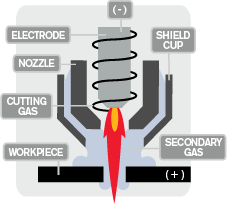

Двухпоточная плазма

Основной принцип этого процесса очень похож на плазму с одним потоком. В этом процессе также используется плазмообразующий газ, однако в него вводится и вторичный поток газа

сопло и защитный экран повышают эффективность. Вторичный поток газа называется защитным газом. В качестве защитного газа можно использовать воздух, однако используются и другие виды газа: азот (оптимален для нержавеющей стали), смесь аргона и водорода (оптимальна для более толстых материалов или высоколегированных металлов). Преимущества вторичного газа: более чистая резка (меньше окалины), повышенная скорость резки, увеличенный срок службы резака (лучшее охлаждение). Вторичный поток газа помогает также защитить разрез от окисления.

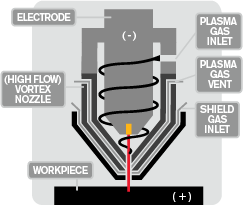

Прецизионная плазменная резка

Прецизионную плазменную резку иногда называют высокоточной резкой. Этот вид резки характеризуется невероятно высоким качеством и высокой точностью резки, а также низкими эксплуатационными затратами. Она может применяться при высоких объемах работ и для изготовления элементов и узлов для тяжелой промышленности.

При данном типе резки благодаря соплу специальной конструкции обеспечивается сужение дуги и повышение плотности потока энергии. Благодаря более высокой энергии дуги аппараты прецизионной плазменной резки позволяют добиться превосходного качества резки при обработке электропроводящих материалов толщиной до 50 мм с отличным углом кромок, более узким разрезом и более высокой скоростью резки по сравнению с традиционной технологией плазменной резки. С помощью систем прецизионной резки вполне возможно добиться точности резки деталей в пределах +/– 0,25 мм.

Современные аппараты прецизионной плазменной резки характеризуются очень высоким уровнем автоматизации процесса и предназначены только для автоматизированной резки. В самых современных системах программное обеспечение АСТПП управляет стандартными операциями машинной резки; функционал ПО включает в себя все знания и опыт оператора машины ЧПУ, без которых было невозможно обеспечить хорошее качество резки в выпускавшихся ранее системах плазменной резки.

Аппарат прецизионной плазменной резки позволяет вырезать круглые отверстия практически без конусности, используя такую технологию, как TrueHole (часть пакета Hypertherm SureCut), и обладая соответствующими возможностями перемещения стола и управления высотой резака. Кромки перпендикулярны и могут быть очищены от окалины. По сравнению с традиционными типами плазмы, время цикла "от резки до резки" обеспечивает гораздо более высокую производительность. Одна и та же система плазменной резки может использоваться для обработки материалов в диапазоне от тонкого листа до толстой плиты (более 182 мм) одним и тем же резаком. Плазменный резак позволяет резать и маркировать лист через одно и то же сопловое отверстие. Процесс резки толстого металла и разделки кромок происходит быстрее, чем в случае газокислородной и лазерной резки .

Технология плазменной резки X-Definition

Технология X‑Definition ® — новейшая и самая передовая технология плазменной резки в отрасли, задающая новый стандарт качества и стабильности резки низкоуглеродистой стали. Она также расширяет возможности применения прецизионной плазменной резки, впервые разработанной компанией Hypertherm, на широкий диапазон цветных металлов и сплавов.

При установке на современной машине для автоматизированной резки технология плазменной резки X-Definition обеспечивает перпендикулярность кромок на уровне, сопоставимом с лазерной резкой; для тонколистовых материалов на уровне диапазона 2 по стандарту ISO 9013, для электропроводящих материалов большей толщины — на уровне диапазона 3, при одновременно более высоком показателе стабильности резки.

В аппаратах прецизионной плазменной резки, в том числе вышеупомянутом HPR, кроме воздуха можно использовать и другие газы, например, азот (оптимален для нержавеющей стали и алюминия), аргон (оптимален для сплавов, не содержащих железа), водород (часто в смеси с аргоном, для резки толстой нержавеющей стали или алюминия) и кислород (оптимален для резки низкоуглеродистой стали).

Технология X-Definition выходит далеко за рамки единичного решения по усовершенствованию конструкции оборудования. Она включает в себя целый ряд усовершенствованных технологий и методов резки.

Дополнительная расширенная технология резки, входящая в X-Definition

Технология вихревого или вентилируемого сопла HyFlow

Уникальная двухкомпонентная конструкция вентилируемого сопла обеспечивает центровку и фокусировку плазменной дуги, увеличивая стабильность дуги и плотность ее энергии, что позволяет получать более чистые, четкие и ровные кромки при обработке любых видов стали (в том числе нержавеющей) и алюминия.

Процесс Vented Water Injection (VWI)

Заявленный на патент процесс с использованием вентилируемого плазмообразующего газа N2 и защитного газа H 2 O для уменьшения скошенности и получения более прямого реза в алюминии и нержавеющей стали.

Технология Vent-to-shield

Технология, при которой водород из вентилируемого плазмообразующего газа используется повторно и смешивается с защитным газом, что позволяет уменьшать скошенность кромок и получать более ровный цвет кромки при резке нержавеющей стали толщиной до 12 мм.

Поглощение пульсаций давления и потока плазмы

Заявленная на патент технология, при которой сопло оснащается дополнительной камерой для поглощения пульсаций давления и потока с целью стабилизации дуги при резке слаботочной, сильно обжатой дугой, необходимой для резки тонкой нержавеющей стали. Позволяет устранить волнистость и отклонения от ровной плоскости на поверхностях реза.

Cool nozzle™

Заявленная на патент функция, применяемая для кислородной резки с силой тока 300 А, при которой охлаждающая жидкость подается непосредственно в сопло, что позволяет повысить качество резки в течение срока службы расходных деталей более чем на 40 %.

Продвинутая стабилизация дуги

Эта технология изменяет характер набегания защитного газа для улучшения стабильности дуги при ее выходе из отверстия прожига или из острого угла, что позволяет уменьшить длину входа в заготовку и повысить качество резки.

Ознакомьтесь с нашей линейкой продукции X-Definition.