Прецизионные и традиционные системы плазменной резки

Система Hypertherm XPR®, поставку которой обеспечивает лучшая партнерская сеть в мире, помогает сотням тысяч компаний максимально увеличить свою прибыль и оптимизировать производительность.

Почему стоит использовать плазменные системы Hypertherm?

Hypertherm — это самая популярная в мире система плазменной резки, которой доверяют больше компаний и производителей металлоизделий, чем какой-либо другой системе. Система XPR поможет вам повысить свою прибыль и отличается максимальной универсальностью, производительностью и точностью.

Непревзойденная технология плазменной резки X-Definition® обеспечивает стабильное качество резки, возможность резки материалов большой толщины, более высокую скорость резки и более длительный срок службы расходных деталей.

Система Hypertherm XPR обеспечивает

12 %

Увеличение скорости резки до 12 % при резке низкоуглеродистой стали по сравнению с другими видами резки, для которых используется сила тока 400 А

25 %

Повышение толщины прожига на 25 % благодаря нашей эксклюзивной технологии использования аргона в качестве вспомогательного газа

3x

Продлите срок службы расходных деталей в 3 раза благодаря эксклюзивной технологии Arc Response Technology™

Ускорьте процесс сварки

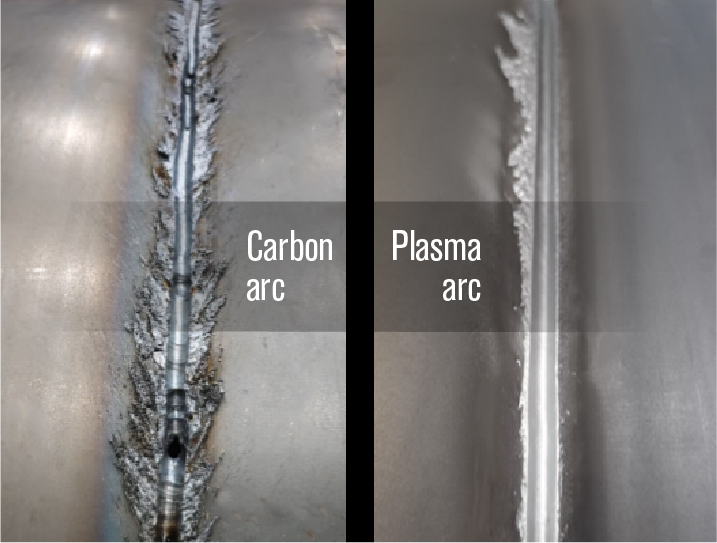

НОВАЯ автоматизированная система XPR для плазменной строжки обеспечивает более чистые строганые профили подготовленных к сварке деталей по сравнению с углеродно-дуговой строжкой.

Сокращает время шлифования на 50-90 % по сравнению с углеродно-дуговой строжкой

Более крупные строганые профили, до 3,5 раз возрастает скорость съема металла с помощьюMAXPRO200®

Мощный перенос дуги, зажигание на большем расстоянии от листа при любом направлении строжки

Специально созданы для автоматизации и интеграции с роботами, коботами или рельсовыми направляющими системами

Дополнительные обновления XPR:

-

Веб-интерфейс, доступный через Wi-Fi или Ethernet для мониторинга и обслуживания

-

Встроенный IIoT (промышленный интернет вещей) с MTConnect® обеспечивает удаленный мониторинг и доступ к данным

-

Режим ручной настройки упрощает настройку и сохраняет настройки для повторяющихся рабочих процессов

«Когда мы получили новую систему XPR460, нас потрясло, как она выполняет прожиг. Теперь мы выполняем прожиг на листах толщиной 2 дюйма, и качество резки при этом не ухудшается. Благодаря этому мы смогли значительно повысить свою производительность».

R&T Mechanical

Узнайте о преимуществах плазменной резки по сравнению с волоконным лазером

-

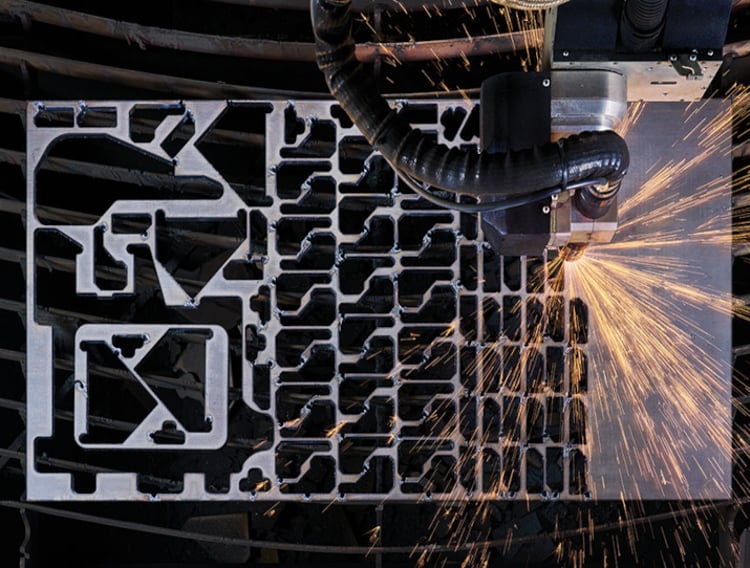

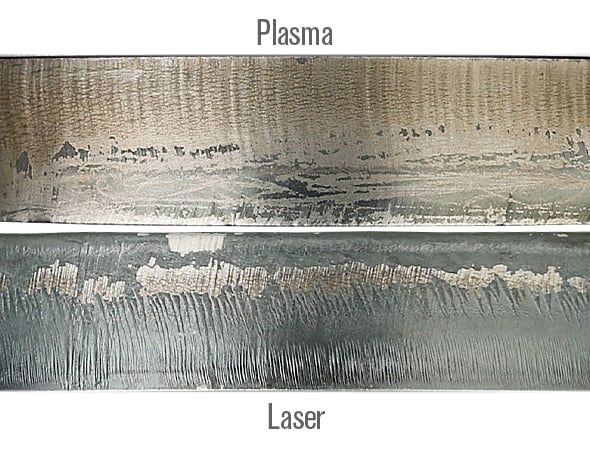

Плазменная резка подходит для резки материалов различной толщины, и ее особенно рекомендуется использовать для резки металла толщиной более 16 мм (5/8″).

-

Плазменная резка выполняется быстрее, первоначальные капиталовложения, связанные с внедрением этой технологии, и ее прямые эксплуатационные затраты ниже, а также ее можно использовать для резки металлов с дефектами и высокой светоотражающей способностью.

- Плазменная резка оптимизирует производительность и сокращает затраты, и при этом качество резки не ухудшается.

Резка со скосом

Резка со скосом — это резка детали, при которой кромка реза находится не под прямым углом по отношению к верхней поверхности детали. Такая резка обычно используется для подготовки листов или труб для сварки. Резку со скосом можно выполнять под разными углами и с разными настройками, и в результате могут получаться различные профили кромок

Плазменная строжка

Возможности автоматизированной строжки XPR коренным образом изменили процесс подготовки сварных швов для крупномасштабного производства. Обеспечивая более широкие, глубокие и чистые обработанные профили, строжка XPR практически устраняет необходимость в шлифовании по сравнению с углеродно-дуговой строжкой.

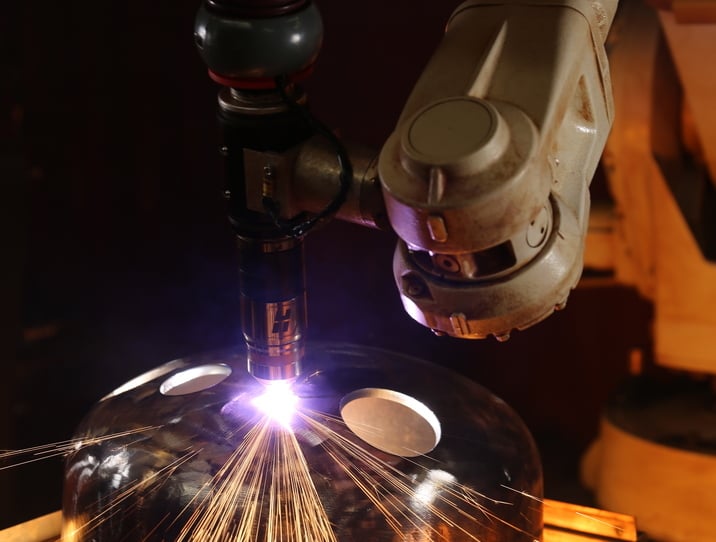

Роботизированная резка

Системы роботизированной резки способны выполнять ваши самые сложные проекты. В сочетании с программированием роботизированных устройств использование роботизированной плазменной резки значительно повышает эффективность работы путем увеличения скорости резки, качества резки и производительности при производстве деталей в небольших количествах, что позволяет вашей компании сэкономить сотни часов.