Plazma klasy X-Definition zapewnia znaczną poprawę jakości otworów i zwiększa możliwości cięcia materiałów nieżelaznych

- Część 3 -

Uwaga wydawcy: To ostatni artykuł z serii trzech artykułów. Przeczytaj Część 1 i Część 2.

Jakość otworów

System XPR® i plazma klasy X-Definition® oferują nie tylko doskonałą kątowość krawędzi, lecz również wysoką jakość otworów. Podczas gdy starsze systemy plazmowe oferowały otwory ze stożkowymi bokami i wewnętrznymi występami, technologia True Hole® wykorzystana w procesie plazmy X-Definition i systemie XPR dostarcza otwory w stali miękkiej w jakości gotowej na śruby i o proporcjach średnicy do grubości wynoszących od 2:1 do 1:1. W porównaniu do starszych procesów wykorzystujących technologię True Hole, lecz bez X-Definition, poprawiono w całym zakresie cylindryczność oraz zaokrąglenia na dnie otworu.

Technologia True Hole w systemach plazmowych XPR dostarcza precyzyjnie wycięte otwory o proporcjach grubości do średnicy wynoszących od 2:1 do 1:1, jak opisano niżej. W porównaniu do systemów wykorzystujących technologię True Hole, lecz bez X-Definition, poprawiono cylindryczność oraz zaokrąglenia na dnie otworu.

Znaczna poprawa jakości cięcia materiałów nieżelaznych

Plazma klasy X-Definition to również niebagatelny postęp w zakresie cięcia materiałów nieżelaznych, możliwy dzięki wprowadzeniu do procesu cięcia szeregu nowych technologii optymalizujących efekty obróbki stali nierdzewnej i aluminium o różnej grubości. W rzeczywistości to prawdopodobnie właśnie cięcie materiałów nieżelaznych było dla wielu największym zaskoczeniem związanym z nowymi możliwościami technologii X-Definition. W przypadku cieńszej stali nierdzewnej, do około 10 mm, doskonałą jakość krawędzi oferują zaawansowane procesy HyDefinition® Inox (HDi) wykorzystujące N2 jako gaz plazmowy i osłonowy albo F5 jako gaz plazmowy i N2 jako gaz osłonowy. Obrabiane w ten sposób części charakteryzują się gładkim wykończeniem powierzchni, neutralnym/połyskującym kolorem oraz prawie całkowitym brakiem żużlu. Takie cięcia zwykle mieszczą się w zakresach 2 lub 3 wg normy ISO.

Proces 60 A — N2/N2 HDi cięcia materiału o grubości 3–10 mm zapewnia prostokątne krawędzie cięcia, gładkie powierzchnie i brak żużlu. Szczególnie w materiałach o grubości poniżej 10 mm krawędź jest połyskująca i ma neutralny kolor.

Przykład cięcia 80 A F5/N2 HDi materiału o grubości 10 mm. Krawędzie są ostre, charakteryzują się minimalną kątowością, są bardzo gładkie i połyskujące oraz pozbawione żużlu.

W przypadku grubszej stali nierdzewnej i stosowania mieszaniny oddzielnie zmieszanych gazów H2-Ar-N2 jako gazu plazmowego oraz N2 jako gazu osłonowego procesy cięcia plazmą z X-Definition generują zwykle cięcia stali nierdzewnej w zakresie jakości 3 lub 4 normy ISO, w których krawędź jest jasna, gładka i pozbawiona żużlu oraz charakteryzuje się wysoką prostokątnością. Możliwość oddzielnego mieszania gazów w procesie X-Definition pozwala także użytkownikom modyfikować mieszankę gazową w celu optymalizacji efektów zależnie od różnych klas stali nierdzewnej.

Mieszanina oddzielnie zmieszanych 3 gazów plazmowych (H2-Ar-N2) z gazem osłonowym N2 2 zapewnia doskonałe cięcie grubszej stali nierdzewnej (co najmniej 12 mm). Krawędzie są gładkie, połyskujące i mają kolor neutralny albo delikatnie zabarwiony na złoty (większa zawartość Ar). Cięcia są zwykle wolne od żużlu, a odchyłka od linii prostopadłej mieści się zwykle w zakresie 3 lub 4 jakości cięcia wg normy ISO.

Mieszanina oddzielnie zmieszanych 3 gazów plazmowych (H2-Ar-N2) z gazem osłonowym N2 2 zapewnia doskonałe cięcie grubszej stali nierdzewnej (co najmniej 12 mm). Krawędzie są gładkie, połyskujące i mają kolor neutralny albo delikatnie zabarwiony na złoty (większa zawartość Ar). Cięcia są zwykle wolne od żużlu, a odchyłka od linii prostopadłej mieści się zwykle w zakresie 3 lub 4 jakości cięcia wg normy ISO.

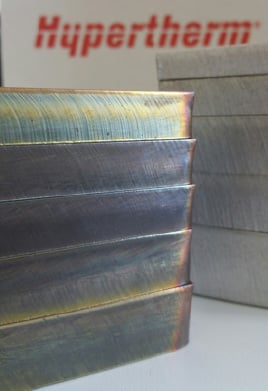

Na koniec warto zauważyć, że dzięki zastosowaniu nowego procesu X-Definition N2/H2O (azot jako gaz plazmowy i woda jako osłona), nazywanego Vented Water Injection™ (VWI), system XPR300 zapewnia w przypadku aluminium niezwykłe rezultaty, zwłaszcza w porównaniu do starszych generacji systemów cięcia plazmowego.

Stos aluminium przygotowano z wykorzystaniem procesu X-Definition VWI. Charakteryzuje się on gładkimi powierzchniami cięcia, niską kątowością (zakres 3 lub 4 wg ISO) i brakiem żużlu przy różnych grubościach cięcia.

Te dwie próbki przedstawiają możliwość dokładnego cięcia cienkiego aluminium, w tym wewnętrznych szczelin i otworów.

Celem tych artykułów nie jest przekonanie, że system XPR i plazma klasy X-Definition to najlepsze ze wszystkich rozwiązanie do cięcia metalu. Sugerujemy raczej, że producenci zastanawiający się nad zakupem systemu cięcia laserowego, którzy nie poznali jeszcze możliwości cięcia plazmą w technologii X-Definition w systemie XPR, mogą ryzykować wydanie na system cięcia znacznie większej kwoty – nawet kilkakrotnie – niż jest to konieczne w przypadku konkretnych zastosowań. Niektóre zadania rzeczywiście można wykonać tylko za pomocą systemu cięcia laserem, na przykład – ekstremalnie precyzyjne wycinanie kształtów z koniecznością zachowania ekstremalnie niskich wartości tolerancji. Jednak – pod względem gładkości i kątowości krawędzi, możliwości wycinania otworów i dokładnego cięcia niewielkich elementów, możliwości późniejszego spawania części i cięcia materiałów nieżelaznych cięcie plazmą z technologią klasy X-Definition z powodzeniem stanowi tańszą alternatywę. Jeśli niniejszy artykuł był wystarczająco przekonujący, z przyjemnością pomożemy w następnym etapie, czyli w wyborze technologii, która będzie stanowić najbardziej ekonomiczną i wydajną odpowiedź na konkretne potrzeby w zakresie cięcia metali.

Czy jesteście gotowi poznać nowe możliwości cięcia plazmowego X-Definition? Jeśli tak, prosimy o kontakt jeszcze dzisiaj.