«…dass uns die neue Maschine viele Prozesse vereint, wie z.B. Markieren, wie Bohren und Fasen- Schneiden.»

Konecranes

Baugewerbe und Schwermaschinen

WeiterlesenDie XPR300® stellt den bisher größten Fortschritt im Bereich mechanisierter Plasmaschneidtechnik dar. Diese Anlage der nächsten Generation definiert erneut, was Plasmaschneiden leisten kann. Sie erweitert das Anwendungsspektrum und die Anwendungsmöglichkeiten in nie gekannter Weise. Die XPR bietet nicht nur unerreichte X-Definition®-Schnittqualität bei unlegiertem Stahl, legiertem Stahl und Aluminium, sondern sie steigert auch die Schnittgeschwindigkeit, verbessert die Produktivität und senkt dabei deutlich die Betriebskosten. Ihre neuen bedienungsfreundlichen Features und Systemoptimierungen machen die XPR300 einfacher zu betreiben, minimieren die erforderlichen Bedienereingriffe und sorgen gleichzeitig für optimale Leistung und unerreichte Zuverlässigkeit.

Branchenführende X-Definition-Schnittqualität

Die XPR erweitert die HyDefinition®-Schnittqualität: Sie kombiniert neue Technologie mit verbesserten Verfahren und erreicht so eine X-Definition™-Schnittqualität der nächsten Generation für unlegierten Stahl, legierten Stahl und Aluminium.

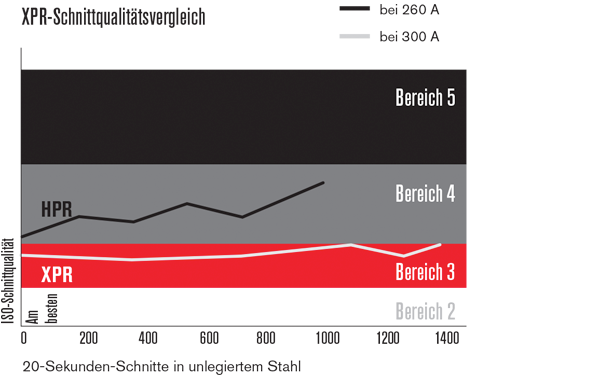

Durchgehende ISO-Bereich-2-Ergebnisse bei dünnem unlegiertem Stahl

Erweiterte ISO-Bereich-3-Schnittqualitätsergebnisse verglichen mit früherer Plasmatechnologie

Überragende Schnittqualität bei legiertem Stahl über alle Materialstärkenbereiche hinweg

Überragende Ergebnisse bei Aluminium durch Vented Water Injection™ (VWI)

Optimierte Produktivität und niedrigere Betriebskosten

Wesentlich niedrigere Betriebskosten als bei der Technologie der vorhergehenden Generation

Höhere Schnittgeschwindigkeit bei dickeren Materialien

Erhebliche Verbesserung der Standzeit der Verschleißteile bei unlegiertem Stahl

Lochstechen von stärkeren Materialien als Plasmaanlagen der Mitbewerber

Automatisiertes XPR-Fugenhobeln macht im Vergleich zum Kohlenstoff-Lichtbogen-Fugenhobeln nachträgliches Schleifen nicht oder kaum mehr erforderlich und produziert schneller schweißfertige Teile mit saubereren Fugenhobelprofilen

Technische Systemoptimierungen

Bei der Entwicklung der XPR wurde auf Schnitte höchster Qualität und automatische optimale Systemleistung hingearbeitet. Neuste Stromversorgungs-Technologie sorgt für reaktionsschnelles Feedback durch die Anlage und interveniert automatisch, um Vorfälle zu unterbinden, die die Anlageneffizienz und die Standzeit der Verschleißteile negativ beeinflussen.

Die Arc response technology™ der XPR bietet automatischen Fehlerschutz für den Brenner und beim Schnittabriss. Sensoren in der Stromquelle liefern genauere Diagnosecodes und deutlich verbesserte Systemüberwachungsdaten, die die Fehlerbeseitigungszeiten reduzieren und proaktive Anlagen-Wartungsdaten für bessere Systemoptimierung bereitstellen.

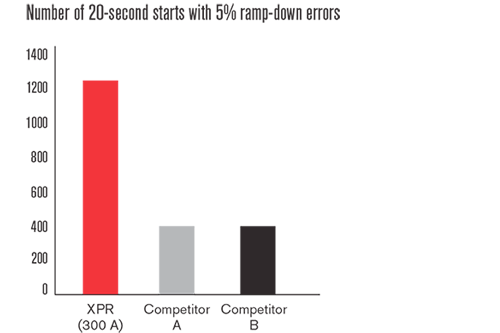

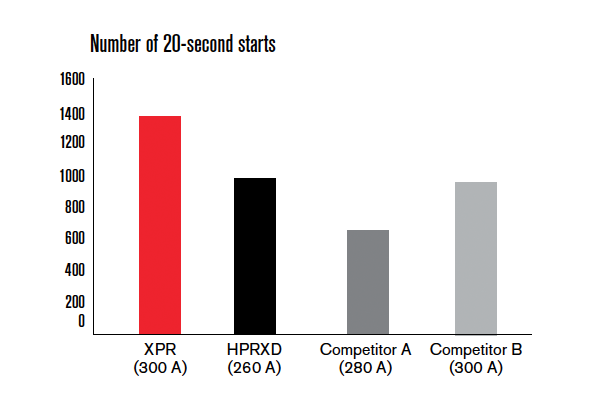

Steigert die Standzeit der Verschleißteile auf das Dreifache im Vergleich zu Anlagen von Mitbewerbern, da Folgen von Fehlern beim Schnittabriss vermieden werden

Reduziert die Folgen eines katastrophalen Elektrodenversagens, das bei hohen Stromstärken den Brenner beschädigen kann

Bedienkomfort

Intuitive Bedienung und automatische Überwachung definieren Bedienkomfort neu

Volle Steuerung aller Funktionen und Einstellungen über die CNC

Automatische Anlagenüberwachung und spezifische Fehlerbeseitigungscodes für bessere Wartungs- und Servicehinweise

EasyConnect™-Brennerschlauchpaket und Einhand-Anschluss von Brenner und Anschlussbuchse für schnelle und einfache Wechselzyklen

QuickLock™-Elektrode für einfachen Austausch von Verschleißteilen

Zur Überwachung und Wartung des Systems ist über WLAN und Ethernet-LAN in der Stromversorgung ein Zugriff auf das Web-Tool möglich

Das integrierte IIoT (Industrial Internet of Things) über Ethernet LAN und MTConnect® ermöglicht den Fernzugriff auf Daten für eine intelligentere Überwachung von beliebigen Orten auf der ganzen Welt aus

Der manuelle Modus eignet sich für einfache Anwendungen wie Fugenhobeln und tischfreies Fasenschneiden. Er speichert Ihre letzten Einstellungen für schnellere, wiederholbare Arbeitsabläufe und vereinfacht Einrichtung und Betrieb, ohne dass eine CNC/SPS-Integration erforderlich wäre

Fortschrittliche Prozesskontrolle und Lieferung

Vier Konsolenoptionen – Core™, CorePlus™, Vented Water Injection™ (VWI™) und OptiMix™ – bieten eine unvergleichliche Schnittqualität bei unlegiertem Stahl, doch auch bei legiertem Stahl und Aluminium liefern alle jedes Mal bessere Schneidprozesse. Alle Konsolen können vollständig über die CNC angesteuert werden. Dies sorgt für hohe Produktivität und Bedienkomfort.

Gasanschlusskonsole für Gase/Flüssigkeiten

| Core | CorePlus | Wassereinspritzung (Vented Water Injection, VWI) |

OptiMix | |

|---|---|---|---|---|

| O2/N2/Luft | X | X | X | X |

| Ar | X | X | X | |

| F5/Ar/H2O | X | X | ||

| H2-N2-Ar-Gemisch | X |

Und auch besser für die Umwelt!

Die XPR300-Anlage senkt den Verschleißteile- und Energieverbrauch und verbessert die CO2-Bilanz.

| Maximale Leerlaufspannung (U0) | 360 VDC |

| Maximaler Ausgangsstrom | 300 A |

| Maximale Ausgangsleistung | 66,5 kW |

| Ausgangsspannung | 50–210 VDC |

| 100 % Nenn-Lichtbogen-Spannung | 210 V |

| Nenn-Einschaltdauer | 100 % bei 66,5 kW, 40 °C (104 °F) |

| Betriebsumgebungstemperatur-Bereich: | -10 °C bis 40 °C (14 °F bis 104 °F) |

| Leistungsfaktor | 0,98 bei 66,5 kW |

| Kühlung | Gebläselüftung (Klasse F) |

| Isolierung | Klasse H |

| EMV-Klassifizierung (nur bei CE-Modellen) | Klasse A |

| Hebepunkte | Traglast der oberen Tragöse 680 kg (1.500 lb.) |

| Schneidtabellen-Stärke | mm | Zoll | |

|---|---|---|---|

| Lochstechkapazität | Unlegierter Stahl (Argon-unterstützt) | 50 | Zwei |

| Unlegierter Stahl (Standard-O2) | 45 | 1–3/4 | |

| Legierter Stahl | 38 | 1–1/2 | |

| Aluminium | 38 | 1–1/2 | |

| Trennschnittkapazität | Unlegierter Stahl | 80 | 3–1/8 |

| Legierter Stahl | 75 | Kubikfuß | |

| Aluminium | 50 | Zwei | |

Dies ist keine vollständige Liste der verfügbaren Verfahren oder Materialstärken.

| Konsole | Schneidgase | Stromstärke (Ampere) |

Schneidtabelle Stärke (mm) |

Ungefähre Schnittgeschwindigkeit (mm/min) |

Schneidtabelle Stärke(Zoll) |

Ungefähre Schnittgeschwindigkeit (Zoll/min) |

|---|---|---|---|---|---|---|

| Unlegierter Stahl | ||||||

| Core™, CorePlus™, VWI™ und OptiMix™ | O2 Plasma | 30 | 0,5 | 5348 | 0,018" | 215 |

| O2 Sekundärgas | Kubikfuß | 1153 | 0,135" | 40 | ||

| 5 | 726 | 3/16" | 30 | |||

| O2 Plasma | 50 | Kubikfuß | 3820 | 0,105" | 155 | |

| Sekundärgas Luft | 5 | 2322 | 3/16" | 95 | ||

| 8 | 1369 | 5/16" | 55 | |||

| O2 Plasma | 80 | Kubikfuß | 5582 | 0,105" | 225 | |

| Sekundärgas Luft | 6 | 3048 | 1/4" | 110 | ||

| 12 | 1405 | 1/2" | 55 | |||

| O2 Plasma | 130 | Kubikfuß | 6502 | 0,135" | 240 | |

| Sekundärgas Luft | 10 | 2680 | 3/8" | 110 | ||

| 38 | 256 | 1 1/2" | 10 | |||

| O2 Plasma | 170 | 6 | 5080 | 1/4" | 200 | |

| Sekundärgas Luft | 12 | 3061 | 1/2" | 115 | ||

| 25 | 1175 | 1" | 45 | |||

| 50 | 267 | 2" | 10 | |||

| O2 Plasma | 300 | 12 | 3940 | 1/2" | 155 | |

| Sekundärgas Luft | 25 | 1950 | 1" | 75 | ||

| 50 | 560 | 2" | 21 | |||

| 80 | 165 | 3" | 7 | |||

| Legierter Stahl | ||||||

| Core, CorePlus, VWI und OptiMix | Plasma N2 | 40 | 0,8 | 6100 | 0,036" | 240 |

| N2-Schutzschild | Kubikfuß | 2683 | 0,105" | 120 | ||

| 6 | 918 | 1/4" | 32 | |||

| VWI und OptiMix | F5 Plasma | 80 | Kubikfuß | 4248 | 0,135 | 140 |

| N2-Schutzschild | 6 | 1916 | 1/4" | 70 | ||

| 12 | 864 | 1/2" | 34 | |||

| OptiMix | H2-Ar-N2 Plasma | 170 | 10 | 1975 | 3/8" | 80 |

| N2-Schutzschild | 12 | 1735 | 1/2" | 65 | ||

| 38 | 256 | 1 1/2" | 10 | |||

| H2-Ar-N2 Plasma | 300 | 12 | 2038 | 1/2" | 80 | |

| N2-Schutzschild | 25 | 1040 | 1" | 40 | ||

| 50 | 387 | 2 Zoll | 17 | |||

| 75 | 162 | 3" | 6 | |||

| VWI und OptiMix | Plasma N2 | 300 | 12 | 2159 | 1/2" | 85 |

| H2O Sekundärgas | 25 | 1302 | 1" | 50 | ||

| 50 | 403 | 2" | 15 | |||

| Aluminium | ||||||

| Core, CorePlus, VWI und OptiMix | Luftplasma | 40 | 1,5 | 4799 | 0,036 | 240 |

| Sekundärgas Luft | Kubikfuß | 2596 | 1/8" | 85 | ||

| 6 | 911 | 1/4" | 32 | |||

| VWI und OptiMix | Plasma N2 | 80 | Kubikfuß | 3820 | 1/8" | 140 |

| Sekundärgas H2O | 6 | 2203 | 1/4" | 80 | ||

| 10 | 956 | 1/2" | 28 | |||

| Plasma N2 | 130 | 6 | 2413 | 1/4" | 95 | |

| Sekundärgas H2O | 10 | 1702 | 3/8" | 70 | ||

| N2 | 300 | 20 | 870 | 3/4" | 35 | |

| 12 | 2286 | 1/2" | 90 | |||

| Sekundärgas H2O | 25 | 1302 | 1" | 50 | ||

| 50 | 524 | 2" | 20 | |||

| OptiMix | H2-Ar-N2 Plasma | 300 | 12 | 3810 | 1/2" | 150 |

| N2-Schutzschild | 25 | 2056 | 1" | 80 | ||

| 50 | 391 | 2" | 15 | |||

Besuchen Sie unsere Seite „Händleradressen“, um Vertriebspartner zu finden, oder kontaktieren Sie Hypertherm direkt, wenn Sie weitere Fragen haben.

| Teile-Nummer Standard |

Teile-Nummer Standard Fase/Robotik |

Teile-Nummer Fase/Robotik |

Beschreibung |

| 428383 | 428825 | 428831* | Schlauchpaket: 6,6 Fuß |

| 428384 | 428826 | 428832* | Schlauchpaket: 8,2 Fuß |

| 428385 | 428827 | 428833* | Schlauchpaket: 9,8 Fuß |

|

428386 |

428828 | 428834* | Schlauchpaket: 11,5 Fuß |

| 428824 | 428829 | 428335* | Schlauchpaket: 13,1 Fuß |

| 428387 | 428830 | 428836* | Schlauchpaket: 4,8 Fuß |

| 428978** | 428979** | Schlauchpaket: 20 Fuß** | |

| 428916 | Schlauchpaket: Robotikarm 11,5 Fuß | ||

| 428918 | Schlauchpaket: Robotikarm 14,8 Fuß | ||

| 420500 | Brenner-Montagemuffe: Standard | ||

| 420501 | Brenner-Montagemuffe: Kurz | ||

| 420502 | Brenner-Montagemuffe: Verlängert | ||

| 420788 | Drehbare Brenner-Montagemuffe: Kurz | ||

| 420789 | Drehbare Brenner-Montagemuffe: Mittel | ||

| 420790 | Drehbare Brenner-Montagemuffe: Verlängert | ||

| 420220 | Brenner-Schnellkupplungssteckdose | ||

| 420221 | XPR-Brenner mit Schnellkupplung | ||

| 420368 | Wasserrohr |

* Die Fase/Robotik-Schlauchpaket-Sets 428831–428836 beinhalten eine verlängerte Zugentlastung von 1,2 m (48 Zoll).

** Das 6 m (20 Fuß) lange Schlauchpaket ist nur mit Gaskonsolen-Baugruppen bis zu einer Länge von 7,5 m (24,6 Fuß) kompatibel.

Düsen und Elektroden sind in unterschiedlichen Mengen verfügbar. Bitte wenden Sie sich an einen autorisierten Vertriebspartner von Hypertherm, um Ihre Bestellung für Verschleißteile aufzugeben. Ihre Verschleißteile können etwas von den hier abgebildeten abweichen.

| Stromstärke | Prozess | Schutzschild kappe | Schutzschild | Düsen-Brennerkappe | Düse | Wirbelring | Elektrode | Wasserrohr |

|---|---|---|---|---|---|---|---|---|

| 30 A | O2/O2 | 420200 | 420228 | 420365 | 420225 | 420407 | 420222 | 420368 |

| 50 A | O2/Luft | 420200 | 420237 | 420365 | 420234 | 420233 | 420231 | 420368 |

| 80 A | O2/Luft | 420200 | 420246 | 420365 | 420243 | 420242 | 420240 | 420368 |

| 130 A | O2/Luft | 420200 | 420255 | 420365 | 420252 | 420242 | 420249 | 420368 |

| 170 A | O2/Luft | 420200 | 420513 | 420365 | 420261 | 420260 | 420258 | 420368 |

| 220 A | O2/Luft | 420200 | 420273 | 420365 | 420270 | 420406 | 420276 | 420368 |

| 300 A | O2/Luft | 420200 | 420491 | 420365 | 420279 | 420406 | 420276 | 420368 |

| Stromstärke | Prozess | Schutzschild kappe |

Schutzschild | Düsen- Brennerkappe |

Düse | Wirbelring | Elektrode | Wasserrohr |

|---|---|---|---|---|---|---|---|---|

| 40 A | N2/N2 | 420200 | 420291 | 420365 | 420288 | 420314 | 420303 | 420368 |

| Luft/Luft | 420200 | 420291 | 420365 | 420288 | 420314 | 420294 | 420368 | |

| 60 A | N2/N2 | 420200 | 420309 | 420365 | 420297 | 420323 | 420303 | 420368 |

| F5/N2 | 420200 | 420309 | 420365 | 420297 | 420323 | 420303 | 420368 | |

| N2/H2O | 420200 | 420300 | 420365 | 420296 | 420323 | 420303 | 420368 | |

| Luft/Luft | 420200 | 420309 | 420365 | 420297 | 420323 | 420294 | 420368 | |

| 80 A | N2/N2 | 420200 | 420309 | 420365 | 420306 | 420323 | 420303 | 420368 |

| F5/N2 | 420200 | 420309 | 420365 | 420306 | 420323 | 420303 | 420368 | |

| N2/H2O | 420200 | 420300 | 420365 | 420290 | 420323 | 420303 | 420368 | |

| Luft/Luft | 420200 | 420309 | 420365 | 420306 | 420323 | 420294 | 420368 | |

| 130 A | N2/N2 | 420200 |

420318 |

420365 |

420315 |

420314 | 420356 | 420368 |

| H2-Ar-N2/N2 | 420200 | 420318 | 420365 | 420315 | 420323 | 420356 | 420368 | |

| N2/H2O | 420200 | 420469 | 420365 | 420315 | 420314 | 420356 | 420368 | |

| 170 A | N2/N2 | 420200 | 420327 | 420365 | 420324 | 420314 |

420356 |

420368 |

| H2-Ar-N2/N2 | 420200 | 420327 | 420365 | 420324 | 420323 | 420356 | 420368 | |

| N2/H2O | 420200 | 420472 | 420365 | 420324 | 420314 | 420356 | 420368 | |

| Luft/Luft | 420200 | 420513 | 420365 | 420524 | 420260 | 420258 | 420368 | |

| 300 A | N2/N2 | 420200 | 420362 | 420365 | 420359 | 420323 | 420356 | 420368 |

| H2-Ar-N2/N2 | 420200 | 420362 | 420365 |

420359 |

420358 | 420356 | 420368 | |

| N2/H2O | 420200 | 420475 | 420365 | 420359 | 420323 | 420356 | 420368 |

Unlegierter Stahl

| Stromstärke | Verfahren | Schutzkappe | Schutzschild | Düsen -Brennerkappe |

Düse* | Wirbelring | Elektrode | Wasserrohr |

|---|---|---|---|---|---|---|---|---|

| 170A | O2/Luft | 420200 | 10086659 | 420365 | 10087904 (.140) Bohrung | 420242 | 10086653 | 420368 |

| 300A | O2/Luft | 420200 | 10086659 | 420365 | 10086655 (.180) Bohrung | 420242 | 10086653 | 420368 |

| 460A | O2/Luft | 420200 | 10086659 | 420365 | 10086657 (.195) Bohrung | 420242 | 10086653 | 420368 |

*Referenz „XPR-Fugenhobel-Tabellen für Düsen“

| Teile-Nummer | Beschreibung |

|---|---|

| 428618 | XPR300-Verschleißteile für unlegierten Stahl, Starter-Set (inklusive Brenner) |

| 428619 | XPR300-Verschleißteile für legierten Stahl, Starter-Set (inklusive Brenner) |

| 428616 | XPR300-Verschleißteile für unlegierten Stahl, Starter-Set |

| 428945 | XPR300 mit Core-Konsole, Verschleißteile für Nicht-Eisenmetalle, Starter-Set |

| 428617 | XPR300-Verschleißteile für legierten Stahl, Starter-Set |