很多制造车间花费大量时间和金钱对使用等离子切割机切割的零件进行研磨、削边和打磨,以清除熔渣。切割质量等式中有如此多的变量,等离子割炬操作工如何开始检修熔渣问题呢?通过控制关键工艺变量,操作工可以尽量减少或消除熔渣问题及二次加工的相关成本。

熔渣是切割过程中未从割缝完全排出、重新固化的熔融金属氧化物。它是等离子切割最常见的切割质量问题。熔渣的形式可能是沿板材底部边缘的厚厚一层球泡状积聚物(低速熔渣)、小块坚硬的未切割金属珠(高速熔渣)或覆盖在板材上表面的薄涂层(顶部飞渣)。

熔渣的形成取决于许多工艺变量,其中包括割炬行进速度、间距距离、电流、电压和易损件状况。此外,还受材料变量的影响,例如材料的厚度和类型、等级、化学成分、表面状况、平整度甚至是切割时材料的温度变化。但在熔渣形成过程中需要考虑的三个最关键变量是切割速度、电流和间距距离。

低速熔渣

如果切割速度过低,等离子喷射流会开始寻找更多待切割的材料。弧柱直径会增大,割缝也随之不断加宽,以至于等离子喷射流的高速部分无法再从切口排出熔融材料。因此,这些熔融材料开始沿板材底部边缘积聚成厚厚的球泡状。这称作低速熔渣。速度极低时,会因没有足够的金属维持转移弧而导致电弧熄灭。增大电流或缩小间距(同时保持材料厚度和速度恒定)对切割的影响与降低切割速度类似。这些变化都会导致在给定时段内有更多能量的等离子喷射流接触到材料的指定区域。电流过大或间距过小也可能导致低速熔渣。(等离子切口的边角处有一些低速熔渣是正常现象,因为急转弯时速度无法保持恒定)。

如何避免低速熔渣:

- 以 12.7 厘米/分钟的增量提高切割速度

- 以 1/16 英寸的幅度逐步增大间距,或以 5 V 的幅度逐步增大电压

- 以 10 A 的幅度逐步降低电流

- 如果这些措施均无法改善切割,可以考虑缩小喷嘴尺寸

高速熔渣

如果切割速度过快,电弧会开始滞后,掉入割缝中,从而导致沿板材底部形成细小、坚硬的珠状未切割材料(亦称为翻滚熔渣)。这种高速熔渣更顽固,通常需要进行大量机械加工才能清除。速度极高时,电弧变得不稳定,开始在割缝中上下振荡,并因此形成鸡尾状弧光和熔融材料。在上述速度下,电弧可能无法穿透金属,或者可能会熄灭。

间距过大或电流过低(在给定的材料厚度和切割速度下)也可能引发高速熔渣,因为这些变化会导致等离子喷射流的能量下降。

如何避免高速熔渣:

- 先检查喷嘴有无磨损迹象(有槽口、扩口或喷嘴孔呈椭圆形)

- 以 12.7 厘米/分钟的增量降低切割速度

- 以 1/16 英寸的幅度逐步减小间距,或以 5 V 的幅度逐步减小电压

- 增大电流(但不要超过喷嘴孔额定值的 95%)

顶部飞渣

顶部飞渣是重新固化后沿切割件顶部积聚的喷射金属。它通常很容易清除。形成顶部飞渣的主要原因是喷嘴磨损、切割速度过高或间距过大。其产生过程是:在熔融材料进入割缝之前,等离子喷射涡流以特定的冲角将其吹走,而不是让其沿着割缝掉落。

如何避免顶部飞渣:

- 检查喷嘴有无磨损迹象

- 以 12.7 厘米/分钟的增量降低切割速度

- 以 1/16 英寸的幅度逐步减小间距,或以 5 V 的幅度逐步减小电压

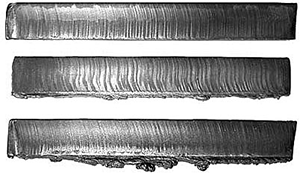

切割速度对切割质量的影响

|

切割速度正合适

切割速度过快

切割速度过慢 |

无熔渣窗口

在极端高速与低速熔渣之间有一个无熔渣或熔渣极少的窗口。找到这个窗口是显著降低等离子切割件二次加工需求的关键。

该窗口随使用的等离子气体而变化:例如,氮气和空气等离子气体在切割碳钢时的无熔渣窗口相对较窄,而氧气等离子气体的无熔渣窗口则较宽。(氧气等离子气体会与碳钢发生反应,产生较细的熔融金属喷射流,每个金属液滴都有较低的表面张力。这种熔融喷射流更容易从割缝排出)。

无熔渣窗口还受材料类型的影响。例如,冷轧钢材的切割熔渣少于热轧钢材,酸洗钢材的切割熔渣少于非酸洗钢材。

如何判断最佳切割速度:

- 方法 1:在不同切割速度下进行一系列测试切割,选择切口最干净的速度。滞后线(切口表面的微小隆起)很能说明切割速度是否适当。如果切割速度过慢,会产生垂直于板材平面的垂直滞后线。如果切割速度过快,会产生平行于板材底部边缘的倾斜 S 形滞后线。操作工可通过检查滞后线确定需要增加还是降低速度来找到无熔渣窗口。许多操作工都倾向于在首次出现熔渣时降低机器速度,但实际上常常有必要提高速度。

- 方法 2:在切割过程中观察电弧(透过相应的焊接透镜),并动态改变速度以产生最佳弧特性。要实现此目的,请观察电弧从工件底部退出时的角度。如果您是使用空气等离子气体进行切割,电弧从切割面底侧退出时应成直角。使用氮气或氩气/氢气时,电弧略微滞后最为理想,使用氧气等离子气体时,电弧略微超前时的切割速度最佳。