Устройства числового программного управления

ЧПУ — это основной коммуникационный интерфейс между оператором и машиной. Этот компонент дает команды другим компонентам (и даже оператору) в отношении дальнейших действий.

Функции ЧПУ:

- Преобразует программу обработки деталей в командные сигналы, которые точно управляют перемещением, скоростью и процессами резки машины

- Отправляет и получает сигналы для управления процессом резки, функциями машины (движением, перемещением системы регулировки высоты резака) и компонентами безопасности

- Может использоваться для интерактивного программирования деталей или использовать программу обработки деталей, сгенерированную автономно в программном обеспечении САПР/АСТПП

- Компоненты — это аппаратная часть и оборудование

Принцип работы ЧПУ

На больших промышленных машинах ЧПУ — это, в основном, продвинутый компьютер промышленного использования с внутренним программным обеспечением управления перемещением и машиной и множеством входов и выходов для обмена информацией, управляющей двигателями привода, системами для резки, системами регулировки высоты резка и другими инструментами, которые могут монтироваться на машине для резки. Они принимает команды от оператора машины и программного обеспечения АСТПП (автоматизированная система технологической подготовки производства) и преобразуют эти команды в электрические сигналы, которые отправляются в точно нужное время, управляя таким образом всей функциональностью машины. ЧПУ промышленного класса характеризуются высочайшей устойчивостью к неблагоприятным условиям: они могут длительное время работать в загрязненных средах, средах с неблагоприятными условиями и средах с высоким уровнями электрических шумов. Однако такая устойчивость сказывается на цене и сложности устройства ЧПУ.

На недорогих столах для легкого промышленного производства в качестве ЧПУ часто используется обычный пользовательский ПК. Хотя при работе с этими компьютерами, предназначенными для выполнения несложных пользовательских заданий в средах без загрязнений и с контролируемой температурой, в неблагоприятных условиях промышленного участка могут возникать проблемы с надежностью, тем не менее они в полной мере могут управлять перемещением небольших машин и соответствуют ограниченным требованиям таких машин по входам и выходам. Если используется пользовательский ПК, система должна быть оборудована современным аппаратом воздушно-плазменной резки, в котором используется резак с технологией контактного пуска, что позволяет снизить уровень помех от электрических шумов. Напротив, в старых и промышленных системах плазменной резки пуск выполнялся с применением высокой частоты, высокого напряжения или высокого емкостного тока, что могло отрицательно сказаться на работе чувствительной электроники.

При выборе ЧПУ важным фактором для Вас, вероятно, будет простота работы с интерфейсом. Во многих низкотехнологичных машинах для управления функциональностью используется стандартная офисная клавиатура и мышь. В машинах высокого класса используются простые элементы управления на сенсорном экране.

Программное обеспечение ЧПУ должно быть максимально понятным. Зачастую это не так, если программное обеспечение ЧПУ переориентировано с процессов механической обработки, таких как фрезерование и вальцовка. Выберите интерфейс пользователя (программное обеспечение ЧПУ), который предназначен специально для резки и будет прост в изучении и повседневном использовании.

ЧПУ имеет критически важную роль в общей успешности работы машины для резки. В идеале ЧПУ должно обеспечивать перечисленные ниже возможности для конечного пользователя.

-

Простая эксплуатация

-

Стабильная надежная работа

-

Повышенная производительность

-

Гибкая конфигурация системы

-

Точные временные интервалы перемещения и обработки

-

Простая диагностика системы

-

Расширенное управление процессом резки

-

Интегрированный обмен данными с системой и инструментами

-

Постоянные обновления программного обеспечения для соответствия растущим требованиям отрасли резки

Системы регулировки высоты резака

Посредством дугового напряжения система регулировки высоты резака обеспечивает позиционирование режущего инструмента в приемлемом диапазоне высоты: не слишком близко к заготовке и не слишком далеко от нее.

Функции системы регулировки высоты резака:

- Выполняет определение исходной высоты: от исходного положения на последней высоте возврата опускается до листа, чтобы установить положение листа, и возвращается на высоту прожига

- Регулирует высоту режущего инструмента на всем протяжении процесса резки для достижения требуемого качества резки

- Позволяет продлить срок службы расходных деталей, позиционируя резак на расстоянии от расплавленного металла при выполнении прожига и определяя возможные столкновения для остановки процесса резки

Хотя система регулировки высоты резака не является абсолютно необходимым компонентом, это очень полезная и оправданная инвестиция. На системе, оснащенной правильно работающей системой регулировки высоты резака, можно программировать и раскраивать сотни деталей, после чего задействовать автоматизированную систему для выполнения заданий.

Принцип работы систем регулировки высоты резака

После того как система регулировки высоты резака запрограммирована, она плавно касается поверхности материала, а затем отводится на нужную высоту прожига. После начала выполнения прожига система регулировки высота резака отправляет резаку команду подождать одну или две секунды (с той целью, чтобы прожиг был выполнен полностью), затем опускает его на высоту резки, что имеет критически важное значение для качества резки. Если резак находится слишком низко, он может натолкнуться на лист. Если же резак находится слишком высоко, разрез будет слишком широким; кроме того, будет иметь место повышенная угловатость кромок, окалина и деформация. После того как начнется перемещение резака в координатной плоскости (это происходит по истечении времени, заданного таймером задержки управления высотой), запускается процесс управления по обратной связи дугового напряжения, который позволяет поддерживать правильное расстояние между резаком и изделием.

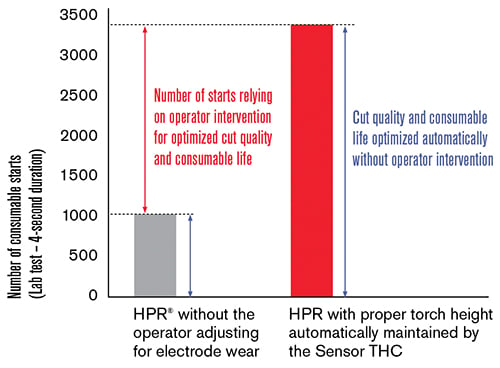

Количество зажиганий на комплект расходных деталей с отклонением от правильной высоты резки < 0,25 мм без вмешательства оператора (130 А), низкоуглеродистая сталь толщиной 12 мм

При использовании традиционных систем регулировки высоты резака оператору необходимо периодически регулировать дуговое напряжение, чтобы обеспечить правильную высоту резки. Чтобы обеспечить высокую производительность и рентабельность, используйте интеллектуальную систему регулировки высоты резака, которая будет автоматически корректировать высоту на износ электрода. Некоторые системы регулировки высоты резака выполняют контрольные замеры дугового напряжения, чтобы отследить прогрессирующий износ расходных деталей. Постоянный мониторинг дугового напряжения после каждого прожига позволяет автоматически корректировать значение установленного дугового напряжения, чтобы постоянно поддерживать нужную высоту резки на всем протяжении срока службы расходных деталей и без дополнительного вмешательства оператора. Это позволяет достичь оптимального качества резки и максимального срока службы расходных деталей, и, соответственно, сэкономить время и деньги.