Najczęściej zadawane pytania dotyczące ukosowania plazmowego

Co to jest cięcie skośne?

Cięcie skośne (ukosowanie) to cięcie pod kątem wykonane na krawędzi metalu i ułatwiające spawanie. W przeciwieństwie do prostego cięcia prostopadłego do powierzchni, cięcie skośne wykonywane jest pod kątem innym niż 90° stopni. Ten rodzaj cięcia jest często stosowany w stolarstwie, obróbce drewna i metalu do tworzenia połączeń, ozdobnych krawędzi lub bardziej precyzyjnego łączenia elementów.

Dlaczego producenci metali muszą stosować cięcie skośne?

W produkcji metali ukosowanie jest powszechnie stosowane do przygotowania krawędzi metalu do spawania poprzez zwiększenie powierzchni spawania, co pozwala uzyskać mocniejsze i trwalsze połączenia.

Jakie są różne sposoby ukosowania metalu?

Cięcia skośne mogą być wykonywane różnymi metodami, w tym plazmą, laserem, strumieniem paliwowo-tlenowym i strumieniem wody. Każda metoda ma swoje zalety i jest dobierana w oparciu o wymogi projektu.

Tradycyjne metody cięcia skośnego:

Tradycyjne metody ukosowania, takie jak szlifowanie ręczne i cięcie płomieniowe (tlenowo-paliwowe), wymagają znacznego wysiłku ręcznego, co sprawia, że są pracochłonne i nieefektywne w przypadku pracy na dużą skalę. Metody te często narażają pracowników na kontakt z niebezpiecznymi oparami, latającymi odłamkami i ostrymi krawędziami, zwiększając ryzyko obrażeń. Ponadto brak precyzji technik ręcznych prowadzi do niespójnych kątów ukosowania i niskiej jakości cięcia, co może mieć wpływ na integralność połączeń spawanych i produkcji końcowej. Zautomatyzowane rozwiązania do ukosowania oferują bezpieczniejszą i dokładniejszą alternatywę.

Ukosowanie plazmowe

Ukosowanie plazmowe jest procesem cięcia, który tworzy skośne krawędzie na częściach metalowych, zazwyczaj w celu przygotowania ich do spawania. Ta technika polega na użyciu palnika plazmowego do cięcia metalu pod różnymi kątami, co daje różne profile krawędzi, takie jak V, A, X, Y i K.

Główne zalety ukosowania plazmowego to:

Wysoka precyzja i powtarzalność: Nowoczesne rozwiązania do obróbki plazmowej, takie jak technologia Hypertherm®True Bevel™, zapewniają dokładne i powtarzalne cięcia.

Efektywność: Ukosowanie plazmowe może być szybsze i tańsze niż metody tradycyjne. Cięcie plazmowe wymaga mniejszego zużycia gazu niż cięcie tlenowo-paliwowe i ma niższe koszty konserwacji niż laser światłowodowy, dzięki czemu jest bardziej ekonomiczne na dłuższą metę.

Mniejsza potrzeba wykonywania dodatkowych prac: Wysokiej jakości cięcia często eliminują konieczność dodatkowego szlifowania lub wykańczania.

Ukosowanie laserowe

Ukosowanie laserowe to specjalistyczna technika cięcia laserowego, stosowana do tworzenia skośnych krawędzi na materiałach. Proces ten zwiększa wszechstronność i precyzję tradycyjnego cięcia laserowego, umożliwiając produkcję złożonych kształtów i ukosowanych powierzchni.

Kluczowe aspekty ukosowania laserowego to:

Precyzja: Ukosowanie laserowe zapewnia wysoką dokładność, dzięki czemu ma zastosowanie w takich branżach jak motoryzacja, lotnictwo i produkcja metali.

Efektywność: Proces jest szybszy i bardziej zautomatyzowany niż tradycyjne metody ukosowania. Jednak niektóre procesy laserowe, na przykład wykorzystujące azot, mogą okazać się kosztowne.

Wszechstronność: Można tworzyć różne profile krawędzi, takie jak V, Y, X i U, niezbędne do spawania i montażu.

Ukosowanie paliwowo-tlenowe

Ukosowanie paliwowo-tlenowe to proces cięcia polegający na łączeniu gazu palnego i tlenu w celu uzyskania skośnych krawędzi na grubych płytach metalowych. Ta metoda jest szczególnie skuteczna przy cięciu stali miękkiej i niskostopowej, zwłaszcza gdy grubość materiału przekracza 50 mm (2").

Kluczowe aspekty ukosowania paliwowo-tlenowego to:

Efektywność: Jest to jedna z najbardziej ekonomicznych metod cięcia grubych arkuszy stalowych. Jednak cięcie paliwowo-tlenowe może powodować konieczność wykonywania dodatkowych prac i zwiększać koszty.

Wszechstronność: Można tworzyć różne profile krawędzi, takie jak I, V, X, Y i K.

Ukosowanie strumieniem wody

Ukosowanie strumieniem wody to proces cięcia, w którym wykorzystuje się wodę pod wysokim ciśnieniem zmieszaną z materiałami ściernymi w celu uzyskania skośnych krawędzi na różnych materiałach, w tym metalach, kompozytach i kamieniu. Ta technika jest znana z precyzji i wszechstronności, dzięki czemu nadaje się do uzyskiwania kompleksowych kształtów i precyzyjnych części.

Kluczowe zalety ukosowania strumieniem wody to:

Wysoka jakość cięcia: Zapewnia gładkie, czyste krawędzie, które często eliminują konieczność wykańczania wtórnego.

Minimalna szczelina: Wąska szerokość cięcia umożliwia tworzenie złożonych kształtów i efektywne wykorzystanie materiału.

Brak uszkodzeń termicznych: W przeciwieństwie do innych metod cięcia, ukosowanie strumieniem wody nie generuje ciepła, zapobiegając odkształceniom materiału i zmianom jego właściwości.

Czym jest ukosowanie poza stołem?

Ukosowanie poza stołem odnosi się do cięcia skośnego części metalowych poza tradycyjnym stołem cięcia CNC. Ta metoda jest korzystna w przypadku dużych lub nieregularnie ukształtowanych przedmiotów obrabianych, które nie mieszczą się na standardowym stole cięcia.

Kluczowe zalety ukosowania poza stołem

-

Elastyczność: Umożliwia ukosowanie i cięcie w różnych miejscach w hali produkcyjnej i w terenie.

-

Efektywność: Zmniejsza wąskie gardła w produkcji, umożliwiając ukosowanie bez potrzeby stosowania dedykowanego stołu CNC.

Redukcja odpadów metalowych: Ukosowanie poza stołem umożliwia lepsze wykorzystanie blachy, ponieważ można je wykonywać po cięciu dobrze zagnieżdżonych części.

-

Wyższa jakość cięcia: Systemy takie jak DC-IV MAX firmy Bug-O Systems zapewniają precyzyjne, powtarzalne ukosowanie przy minimalnym czasie konfiguracji.

-

Mniejsza konieczność przenoszenia materiałów: Lekkie i przenośne urządzenia można przenieść bezpośrednio do elementu obrabianego, minimalizując potrzebę transportowania ciężkich materiałów.

Czym jest zrobotyzowane ukosowanie poza stołem?

Zrobotyzowane ukosowanie jest zaawansowaną techniką cięcia, która wykorzystuje systemy robotyczne do tworzenia skośnych krawędzi na materiałach. Metoda ta zwiększa precyzję, wydajność i spójność procesów cięcia skośnego.

Kluczowe cechy ukosowania zrobotyzowanego

Automatyzacja: Roboty mogą obsłużyć cały proces ukosowania od pobrania materiału po umieszczenie go po cięciu. Zmniejsza to konieczność ręcznej pracy i zwiększa produktywność.

Elastyczność: Systemy robotyczne wykorzystują roboty pracujące wzdłuż wielu osi ruchu, co pozwala na tworzenie skomplikowanych kształtów i kątów cięcia.

Spójność: Roboty zapewniają jednolite ukosowanie wielu części, utrzymując wysokie standardy jakości.

Bezpieczeństwo: Zamknięte systemy osłon zabezpieczających zapobiegają obrażeniom ciała i nieupoważnionym operacjom, zapewniając bezpieczeństwo środowiska pracy.

Dlaczego plazma jest najlepszą technologią ukosowania metalu?

Technologia plazmowa jest uważana za jedną z najlepszych metod ukosowania metalu ze względu na kilka kluczowych zalet:

Precyzja i dokładność: Nowoczesne systemy plazmowe, zwłaszcza te o wysokiej rozdzielczości, oferują bardzo precyzyjne cięcia przy minimalnych kątach stożka. Precyzja ta jest kluczowa dla tworzenia dokładnych, idealnie dopasowanych skosów do spawania i montażu.

Szybkość i efektywność: Ukosowanie plazmowe jest znacznie szybsze niż tradycyjne metody, takie jak cięcie paliwowo-tlenowe. Większa prędkość przekłada się na wyższą produktywność i krótsze czasy realizacji zamówień.

Wszechstronność: Technologia plazmowa umożliwia cięcie różnych materiałów przewodzących prąd elektryczny, takich jak stal nierdzewna, aluminium i stal miękka. Umożliwia również tworzenie profili krawędzi takich jak V, Y, X i K.

Jakość cięcia: Krawędź po cięciu plazmą jest czysta i gładka, co często eliminuje potrzebę wtórnych procesów wykańczania. Ta wysokiej jakości krawędź jest niezbędna do zapewnienia wytrzymałych spoin i skrócenia czasu przygotowania.

Automatyzacja i integracja: Nowoczesne systemy ukosowania plazmowego mogą być zintegrowane z maszynami CNC, umożliwiając zautomatyzowane i wysoce powtarzalne cięcia. Integracja ta zwiększa spójność i zmniejsza potrzebę ręcznej interwencji.

Jakie pięć profili krawędzi można uzyskać poprzez ukosowanie plazmowe?

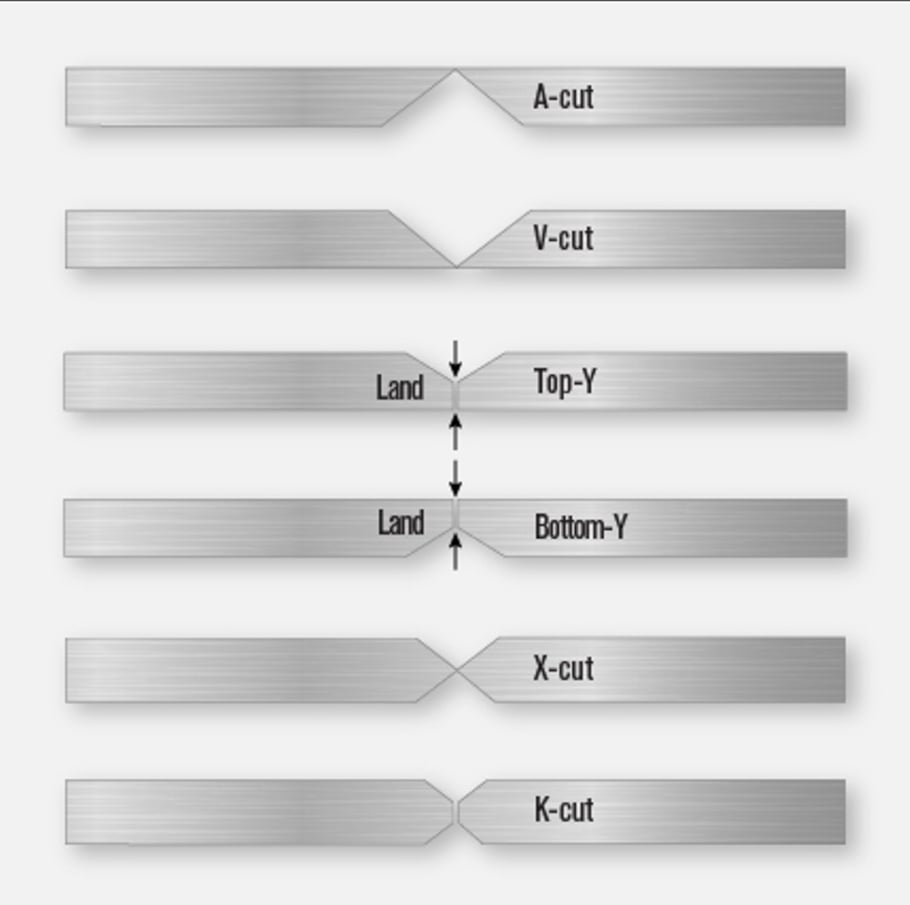

Pięć typów profili, które można uzyskać poprzez cięcie skośne plazmą, to A, K, V, X i Y. Każdy typ ma unikalne cechy i zastosowania:

Profil A: Jest to najczęstszy rodzaj cięcia skośnego. Wymaga pojedynczego przejścia palnika i tworzy ukos z wierzchołkiem na górze. Jest często używany w przygotowaniu prostego spawania.

Profil K: Najbardziej złożony profil, wymagający trzech przejść palnikiem. Jest to połączenie górnego profilu Y i dolnego profilu Y z pionowym odcinkiem pośrodku cięcia. Ten typ jest stosowany do tworzenia mocnych, wielościegowych spoin.

Profil V: Profil V to w zasadzie odwrócony profil A, który wymaga jednego przejścia palnikiem. Ukos ma wierzchołek na dolnej krawędzi. Służy do spawania połączeń wymagających pełnej penetracji.

Profil X: Połączenie profili A i V, gdzie dwa ukosy spotykają się w środku płyty, tworząc kształt X. To cięcie wymaga dwóch przejść palnikiem. Służy do tworzenia połączeń, które wymagają zrównoważonej wytrzymałości po obu stronach.

Profil Y: Spotykane są dwa warianty: górny profil Y i dolny profil Y. Górny profil Y ma ukos V, który nie przechodzi przez płytę, pozostawiając pionową powierzchnię na dole. Dolny profil Y odwrotnie: ma pionową powierzchnią na górze i ukos A na dole. Cięcia te są używane do konkretnych zastosowań spawalniczych, w których wymagana jest częściowa penetracja.

Co oprócz przecinarki plazmowej jest potrzebne do uzyskania dobrych cięć skośnych?

Aby uzyskać wysokiej jakości cięcie skośne za pomocą przecinarki plazmowej, potrzebne są dodatkowe narzędzia i urządzenia:

Maszyna CNC: Integracja przecinarki plazmowej z maszyną CNC (sterowaną numerycznie) zapewnia precyzję i powtarzalność cięcia.

Maszyna do kontroli wysokości palnika (THC): Maszyna THC (Torch Height Control – kontrola wysokości palnika) jest kluczowa w ukosowaniu plazmowym, utrzymując optymalną odległość między palnikiem plazmowym a ciętym materiałem. Zapewnia to stałą jakość cięcia i precyzję, zwłaszcza w przypadku cięć skośnych.

Nowoczesna technologia wysokiej rozdzielczości: Technologia Hypertherm®SureCut™ wykorzystuje oprogramowanie do automatycznego wbudowania zaawansowanych funkcji cięcia, w tym technologii True Bevel™, w proces cięcia plazmą. Technologia True Bevel automatycznie stosuje udoskonalony kąt skosu i sekwencję cięcia, gwarantując powtarzalną dokładność i jakość.

Oprogramowanie do ukosowania: Specjalistyczne oprogramowanie pomaga zaprogramować pożądane kąty cięcia i ścieżki, dzięki czemu proces jest bardziej wydajny i dokładny.

Zaciski i mocowania: Są one niezbędne do zamocowania materiału i zapobiegania jego przemieszczaniu się podczas cięcia.

Narzędzia pomiarowe: Dokładne pomiary są kluczowe. Narzędzia takie jak kątomierze tradycyjne i cyfrowe oraz linijki pomagają zapewnić precyzyjne ustawienia kąta.

Sprzęt bezpieczeństwa: Bezpieczeństwo należy zawsze stawiać na pierwszym miejscu. Nosić okulary ochronne, rękawice i odpowiednią odzież ochronną w celu ochrony przed iskrami i zanieczyszczeniami.

Materiały eksploatacyjne: Należy utrzymywać zapas materiałów eksploatacyjnych, takich jak dysze, elektrody i osłony. Części te zużywają się z czasem i wymagają regularnej wymiany, aby zachować jakość cięcia.

Układ filtracji powietrza: Dobry układ filtracji powietrza pomaga usunąć pył i opary powstające podczas cięcia, zapewniając czyste i bezpieczne środowisko pracy.

Masz pytanie?

Zapytaj specjalistę procesów cięcia