CNC-Steuerungen

Die CNC ist die Hauptkommunikations-Schnittstelle zwischen dem Bediener und der Anlage. Sie sagt den anderen Komponenten – und sogar dem Bediener –, was getan werden soll.

Die CNC:

- Konvertiert das Teileprogramm in Befehlssignale, um die Richtung, Geschwindigkeit und die Schneidprozesse der Anlage präzise zu steuern

- Sendet und empfängt Signale zur Steuerung des Schneidvorgangs, der Anlagenfunktionen, wie Vorschub, Bewegung der Höhensteuerung und Sicherheitskomponenten

- Kann zur Online-Programmierung des Teileprogramms verwendet werden, oder offline ein Teileprogramm einer CAD/CAM-Software nutzen

- Die Komponenten umfassen Hardware und Software

Funktionsweise von CNCs

Bei großen Industrieanlagen ist die CNC im Grunde genommen ein fortgeschrittener Industrierechner mit interner Bewegungs- und Anlagen-Steuerungssoftware sowie zahlreichen verschiedenen Ein- und Ausgängen zur Steuerung des Antriebsmotors, der Schneidanlagen, der Höhensteuerungen und weiterer Werkzeuge, mit denen die Schneidanlage ausgestattet ist. Sie wandelt die Befehle des Anlagenbedieners und der Software für die rechnergestützte Fertigung (computer-assisted manufacturing, CAM) in elektrische Signale um, die zum richtigen Zeitpunkt gesendet werden und alle Funktionalitäten steuern. Industrie-CNCs zeichnen sich durch eine äußerst robuste Konstruktion aus, und halten dem langfristigen Einsatz in verschmutzten und rauen Umgebungen mit hoher elektromagnetischer Belastung stand. Diese Robustheit geht jedoch mit zusätzlichen Kosten und Komplexität einher.

Für günstigere Leichtindustrie-Tische wird häufig ein gewöhnlicher Rechner oder Laptop als CNC eingesetzt. Obwohl die Rechner, die für eine relativ belastungsarme Verwendung in sauberen Umgebungen mit normalen Zimmertemperaturverhältnissen gedacht sind, unter den rauen Produktionsbedingungen weniger Zuverlässigkeit bieten als Industrieprodukte, können Sie die Bewegungs- und eingeschränkten Ein- und Ausgabeanforderungen für viele kleinere Anlagen einwandfrei bewältigen. Wird ein gewöhnlicher Rechner verwendet, dann muss die Anlage mit einer modernen Luftplasmaschneidanlage mit Rückstoß-Brennerzündung ausgestattet sein, welche weniger Interferenzen produziert. Ältere Luftplasmaanlagen und industrielle Plasmaanlagen verwenden hingegen eine Hochfrequenz-Hochspannungszündung oder eine kapazitive Zündung, die die empfindliche Elektronik völlig durcheinanderbringen kann.

Bei der Auswahl einer CNC sollten Sie auf eine benutzerfreundliche Schnittstelle achten. Während zahlreiche technologisch einfachere Anlagen eine gewöhnliche Tastatur und Maus zur Steuerung verwenden, sind anspruchsvollere Anlagen mit einer einfachen Touchscreen-Steuerung ausgestattet.

Eine CNC-Software sollte so intuitiv wie möglich sein. Das ist häufig nicht der Fall, wenn eine CNC-Software verwendet wird, die ursprünglich für maschinelle Prozesse wie Fräsverfahren angeschafft wurde. Eine Benutzerschnittstelle (CNC-Software), die speziell fürs Schneiden entwickelt wurde, lässt sich gewöhnlich wesentlich leichter erlernen und täglich benutzen.

CNCs spielen für den Erfolg des maschinellen Schneidbetriebs eine entscheidende Rolle. Im Idealfall sollte eine CNC dem Bediener Folgendes bieten:

-

Einfacher Betrieb

-

Gleichbleibende, zuverlässige Leistung

-

Erhöhte Produktivität

-

Flexible Systemkonfiguration

-

Genaue Bewegungen und Prozesszeiten

-

Vereinfachte System-Diagnostik

-

Fortschrittliche Schneidprozess-Steuerung

-

Integrierte Kommunikationen für Anlage und Werkzeuge

-

Regelmäßige Hersteller-Softwareupdates, um mit den wachsenden Anforderungen der Schneidbranche mithalten zu können

Brennerhöhensteuerungen

Die Brennerhöhensteuerung (torch height control, THC) nutzt die Lichtbogen-Spannung, damit das Schneidwerkzeug nicht zu nah am Werkstück oder zu weit entfernt schneidet.

Die THC:

- Führt eine Anfangshöhenabtastung (initial height sensing, IHS) durch, wobei sie an der letzten Rückzugshöhe beginnt, dann zur Platte herabfährt, um die Plattenposition zu ermitteln, und schließlich zur Lochstechhöhe zurückfährt

- Reguliert die Höhe des Schneidwerkzeugs während des Schneidvorgangs, um die gewünschte Schnittqualität zu erreichen

- Verlängert die Standzeit der Verschleißteile, indem sie den Brenner so positioniert, dass er beim Lochstechen nicht durch das geschmolzene Metall beschädigt wird, und sorgt dank der Kollisionserkennung dafür, dass der Schneidvorgang rechtzeitig unterbrochen wird

Zwar ist die THC nicht unverzichtbar, jedoch durchaus eine wertvolle und nützliche Investition. Sie können an einer Anlage mit einer ordnungsgemäß funktionierenden Höhensteuerung Hunderte von Teilen programmieren und verschachteln und die automatisierte Anlage kümmert sich um den Rest.

Funktionsweise von THCs

Sobald die THC programmiert wurde, berührt sie sanft die Oberfläche des Materials und zieht sich anschließend auf die korrekte Lochstechhöhe zurück. Nachdem ein Lochstich begonnen wurde, signalisiert die THC dem Brenner eine Wartezeit von ein bis zwei Sekunden, bis ein vollständiger Lochstich erfolgen kann, und lässt ihn anschließend auf die Schnitthöhe herunterfahren, was für die Schnittqualität äußerst wichtig ist. Ist der Brenner zu weit unten, dann riskieren Sie eine Kollision mit der Platte; ein zu großer Abstand führt zu einer übermäßig breiten Fuge und einem zu stark ausgeprägten Winkel, einer verstärkten Bartbildung und zum Verziehen des Materials. Sobald die X- und Y-Achsenbewegung die gewünschte Geschwindigkeit erreicht (nachdem die Einstellung der Zeitverzögerung der Höhensteuerung beendet wurde), wird der korrekte Abstand zwischen Brenner und Werkstück durch die Lichtbogen-Spannungs-Feedback-Steuerung aufrechterhalten.

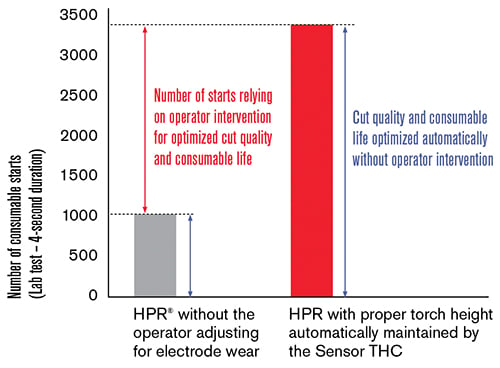

Anzahl der Verschleißteilstarts mit einer Abweichung von < 0,25 mm von der richtigen Schneidhöhe ohne Eingriff durch den Bediener (130 A), 12 mm unlegierter Stahl

Bei traditionellen THCs muss der Bediener die eingestellte Lichtbogen-Spannung regelmäßig anpassen, um die richtige Schnitthöhe zu gewährleisten. Um die Produktivität und Rentabilität zu verbessern, wählen Sie ein intelligentes THC-System, das die Elektrodenabnutzung automatisch ausgleicht. Einige THC-Systeme bieten eine Lichtbogen-Spannungs-Abtastfunktion, um eine Zunahme der Verschleißteileabnutzung nachzuvollziehen. Durch eine durchgehende Überwachung des Lichtbogens nach jedem Lochstich kann der Wert der Lichtbogen-Spannungs-Einstellung automatisch angepasst werden, damit über die gesamte Lebenszeit der Verschleißteile die korrekte Schnitthöhe angewendet wird, ohne dass der Bediener manuell eingreifen muss. Das hat eine optimierte Schnittqualität und maximierte Verschleißteile-Standzeit zur Folge, was sowohl Zeit als auch Geld spart.