GH Engineering Ltd

Metallverarbeiter

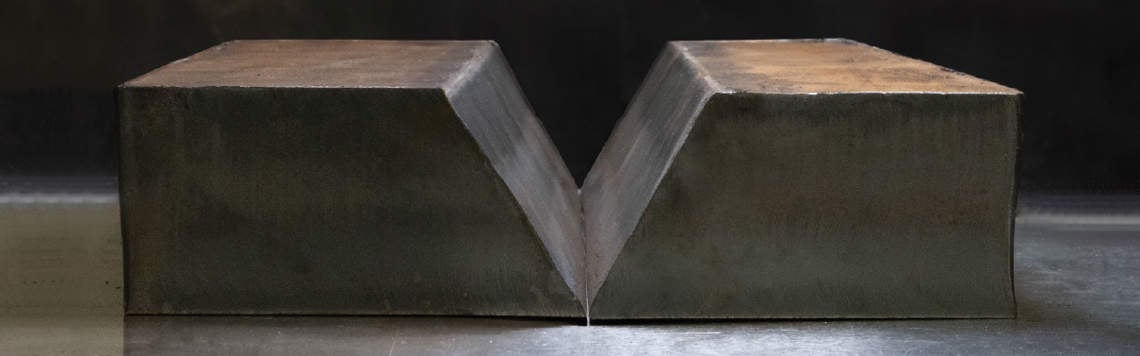

Fasenschneiden erzeugt eine abgeschrägte Kante an einem Metallteil, was für verschiedene Anwendungen entscheidend ist, insbesondere zur Oberflächenvergrößerung für Schweißnähte. Damit ergeben sich stärkere und beständigere Verbindungen.

Welche unterschiedlichen Möglichkeiten gibt es zum Schneiden einer Fase?

Was sind die Vor- und Nachteile der verschiedenen Fasenschneidlösungen?

Wann bietet tischfreies Fasenschneiden Vorteile?

Unsere Fachleute verfügen über mehr als 55 Jahre Anwendungserfahrung. Egal wie groß oder klein, gemeinsam lösen wir Ihre Schnittherausforderungen. Wir erwarten Ihre Nachricht.

Fasenschneiden ist eine komplexe Schneidanwendung, die für die Vorbereitung von Schweißnähten von entscheidender Bedeutung ist. Bediener verbringen oft Stunden mit Probeläufen, um ein Fasenteil innerhalb der Toleranzen zu schneiden. Das Hinzufügen eines zweiten Teils zu einem Auftrag kann stressig sein und die ganze Produktion durcheinanderbringen.

Mit unseren Fasenexperten von Hypertherm gehören Stress und Rätselraten beim Fasenschneiden der Vergangenheit an. Ob Fasenschneiden mit Schneidtisch oder tischfrei mit einer handgeführten oder mechanisierten Plasmaschneidmaschine – wir bieten das branchenweit vielseitigste Sortiment an Brennern, Verschleißteilen und Zubehör für sofortige präzise Fasen an.

Steigern Sie Ihre Rentabilität mit Plasmapower™

Als Teil der SureCut™-Technologie von Hypertherm macht die True Bevel™-Technologie für HPR®XD- und XPR®-Plasmaanlagen die kostspielige Konfiguration mit zahlreichen Probeläufen und Nachbearbeitungsvorgängen überflüssig, da die gängigsten Konfigurationswerte für unlegierten Stahl bereits in den Schneidtabellen für eine Vielzahl von Dicken und jede Stromstärke für V-, A- und Top-Y-Fasenschnitte bekannt sind. Und sie wurden im Werk getestet. Ein Fasenschneidvorgang, der normalerweise zwei bis drei Stunden unproduktive Arbeit beinhaltet, kann mit der True Bevel-Technologie jetzt in 10 Minuten abgeschlossen werden.

| Mit True Bevel | Ohne True Bevel |

|---|---|

|

|

Fasenschneidarbeiten sind zeitaufwändig, egal wie Sie sie ausführen. Autogenschneiden ist zwar einfach einzurichten und vorhersehbar, aber die Schneidezeit ist lang. Es entsteht eine größere Wärmeeinflusszone durch langsame Verfahrwege und somit mehr Wärmeeintrag in das Schneidteil. Beim Plasmaschneiden kann der Schnitt auch bei genauem Fasenkopf kompliziert sein und tischfreies Fasenschneiden oder maschinelles Schleifen erfordern.

Ein Bediener richtet ein Blech ein, lädt das Teileprogramm und führt einen Testschnitt durch.

Das Teil wird untersucht und gemessen, um festzustellen, ob es den Spezifikationen entspricht.

Wenn es nicht der Spezifikation entspricht, wendet sich der Bediener an einen Programmierer, um das Teil zu untersuchen und das Programm anzupassen, indem er Winkel, Anschlusskante oder Teileabmessungen neu eingibt.

Der Programmierer sendet das überarbeitete Programm, und der Bediener führt einen weiteren Probelauf durch.

Bei komplexeren Teilen oder Verschachtelungen mit verschiedenen Stärken, Winkeln oder Fasenarten kann dieser Vorgang leicht drei bis vier Stunden in Anspruch nehmen. Jede neue Kombination müssen die Bediener mit zahlreichen Probeläufen konfigurieren, was zu Produktionsunterbrechungen, unproduktiver Arbeitszeit und erhöhtem Ausschuss führt.

Die integrierte XPR®-Prozesstechnik verbessert die Qualität von 45-Grad-Fasenschnitten bei stärkeren Materialien von bis zu 50 mm (2 Zoll). Das Fasenschneiden mit HD-Plasma sorgt für effizienteres Schweißen und eliminiert kostspielige Probeläufe bei der Konfiguration. Es verbessert die Geschwindigkeit, Konsistenz und Präzision beim Fasenschneiden.

Die hohe Schnittqualität von XPR-Plasma führt zu einheitlichen, perfekten Geometrien und bartfreien Schnitten und somit zu schweißfertigen Fasen, die nur wenige oder keine Nacharbeiten durch Schleifen erfordern.

Die MAXPRO200®-Verschleißteile für extremes Fasenschneiden wurden für mechanisiertes und manuelles Schneiden bei hoher Auslastung und Beanspruchung entwickelt und liefern zuverlässige Leistungen über ein breites Spektrum industrieller Anwendungen. Sie sind ausgelegt für maximale Leistung beim Fasenschneiden, Brennerzugänglichkeit, hohe Schnittgeschwindigkeiten und schnelle Prozesswechsel bei maximaler Produktivität.

Die Verschleißteile für extremes Fasenschneiden verfügen über eine unerreichte Fasenschneidkapazität mit einem Brenner-Neigungswinkel von maximal 66,5° und höheren Schnittgeschwindigkeiten im Vergleich zum Autogenschneiden.

Die Powermax ®-Plasmatechnologie mit einer optimierten Schienen-/Fahrschlitten-Lösung liefert bei 12 mm (1/2-Zoll) unlegiertem Stahl bis zu 4 Mal schnellere Schnittgeschwindigkeiten als Autogenschneiden. Plasma ist schneller und einfacher zu konfigurieren, benötigt weniger Platz und erzielt glattere Schnittkanten, sodass vor dem Schweißen wesentlich weniger Schleifen erforderlich ist.

SmartSYNC®-Brenner mit Hypertherm-Einsatz bewältigen vielfältige Aufgaben mit leicht austauschbaren Brennertypen und anwendungsspezifischen Einsatz-Verschleißteilen für verschiedene Schneid-, Fugenhobel- und Fasenschneidanwendungen.

Robotergestütztes Fasenschneiden ist die flexibelste Methode zur gleichzeitigen Abwicklung mehrerer Vorgänge wie Positionieren, Schneiden, Markieren, Schleifen, Schweißen und Fertigstellen von Teilen in einer Zelle. In Kombination mit Offline-Programmierung und hoher Technologiekompetenz ermöglicht dies hohe Kapazitäten für sehr heterogene Aufträge mit kleinen Stückzahlen bei minimalem Arbeitsaufwand.

Im Vergleich zum robotergestützten Autogen-Fasenschneiden ist das robotergestützte Plasma-Fasenschneiden über dreimal effizienter und ergibt drei- bis viermal niedrigere Gesamtkosten.

Was ist ein Fasenschnitt? Warum schneiden Metallbauunternehmen Fasen? Was sind die Vor- und Nachteile der verschiedenen Fasenschneidlösungen? Wir haben Antworten auf diese Fragen und vieles mehr.

Egal ob kurz oder komplizierter, unsere Schneide-Profis freuen sich auf Ihre Fragen rund ums Fasenschneiden. Lassen Sie uns gemeinsam anfasen!

Zu den FAQs