Häufig gestellte Fragen (FAQ) zum Plasma-Fasenschneiden

Was ist ein Fasenschnitt?

Ein Fasenschnitt ist ein gewinkelter Schnitt, der an der Kante eines Metalls ausgeführt wird und einen Schweißvorgang ermöglicht. Im Gegensatz zu einem geraden Schnitt, der senkrecht zur Oberfläche erfolgt, wird ein Fasenschnitt mit einem von 90° Grad abweichenden Winkel durchgeführt. Diese Schnittart wird häufig in Tischlereien sowie in der Holz- und Metallbearbeitung verwendet, um Fugen oder dekorative Kanten zu erzeugen oder um Teile mit größerer Genauigkeit verbinden zu können.

Warum müssen Metallbauunternehmen Fasen schneiden?

In der Metallverarbeitung wird das Fasenschneiden häufig verwendet, um Metallkanten für das Schweißen vorzubereiten, indem die Oberfläche für die Schweißnaht vergrößert wird, was zu festeren und haltbareren Verbindungen führt.

Welche unterschiedlichen Möglichkeiten gibt es zum Schneiden einer Fase in Metall?

Fasenschnitte können mit verschiedenen Verfahren durchgeführt werden, u. a. mit Plasma-, Laser-, Autogen- und Wasserstrahlverfahren. Weil jedes Verfahren Vorteile hat, wird das zu verwendende Verfahren je nach den Projektanforderungen ausgewählt.

Herkömmliche Verfahren des Fasenschneidens:

Herkömmliche Fasenschneidverfahren wie Handschleifen und Brennschneiden erfordern einen erheblichen manuellen Aufwand, was sie arbeitsintensiv und für größere Betriebe ineffizient macht. Diese Verfahren setzen die Mitarbeitenden häufig gefährlichen Dämpfen, umherfliegenden Partikeln und scharfen Kanten aus und erhöhen somit das Verletzungsrisiko. Außerdem leiden manuelle Verfahren oft unter mangelnder Präzision. Dies führt zu ungleichen Fasenwinkeln und schlechter Schnittqualität, was sich auf die Festigkeit der Schweißverbindungen und die Endfertigung auswirken kann. Automatisierte Fasenschneidlösungen sind Alternativen, die mehr Sicherheit und höhere Präzision bieten.

Plasma-Fasenschneiden

Plasma-Fasenschneiden ist ein Schneidprozess, der gewinkelte Kanten an Metallteilen erzeugt und normalerweise zur Vorbereitung von Schweißarbeiten durchgeführt wird. Diese Technik umfasst die Verwendung eines Plasmabrenners zum Schneiden des Metalls unter verschiedenen Winkeln, dessen Ergebnis unterschiedliche Kantenprofile wie V-, A-, X-, Y- und K-Fasen sein können.

Hauptvorteile des Plasma-Fasenschneidens sind u. a.:

Hohe Präzision und Konsistenz: Moderne Plasmaprozesslösungen wie die Hypertherm® True Bevel™-Technologie bieten präzise und wiederholbare Schnitte.

Effizienz: Plasma-Fasenschneiden lässt sich schneller und kostengünstiger durchführen als herkömmliche Verfahren. Das Plasmaschneiden hat einen geringeren Gasverbrauch als das Autogenschneiden und niedrigere Wartungskosten als Faserlaser – dadurch ist es im Zeitverlauf wirtschaftlicher.

Reduzierter Nachbesserungsbedarf Die hochwertigen Schnitte machen ein zusätzliches Schleifen oder Polieren überflüssig.

Laser-Fasenschneiden

Laser-Fasenschneiden ist eine spezialisierte Laserschneidtechnik, die zur Erzeugung gewinkelter Kanten verwendet wird. Dieses Verfahren erhöht die Vielseitigkeit und Präzision des herkömmlichen Laserschneidens und ermöglicht die Herstellung komplexer Formen und gewinkelter Flächen.

Hauptaspekte des Laser-Fasenschneidens sind u. a.:

Präzision: Laser-Fasenschneiden bietet eine hohe Genauigkeit. Deshalb eignet es sich für Branchen wie die Automobiltechnik, die Luft- und Raumfahrt und den Metallbau.

Effizienz: Der Prozess ist schneller und stärker automatisiert als herkömmliche Fasenschneidverfahren. Einige Laserprozesse können sich jedoch als teuer erweisen – etwa beim Einsatz von Stickstoff.

Vielseitigkeit: Mit diesem Verfahren können verschiedene Fasenformen wie V, Y, X und U erzeugt werden, die für das Schweißen und die Montage unerlässlich sind.

Autogen-Fasenschneiden

Autogen-Fasenschneiden ist ein Schneidvorgang, der eine Kombination aus Brenngas und Sauerstoff einsetzt, um gewinkelte Kanten an dicken Metallblechen zu erzeugen. Dieses Verfahren ist beim Schneiden von unlegiertem und niedriglegiertem Stahl besonders effektiv, insbesondere für Materialstärken von mehr als 50 mm (2 Zoll).

Hauptaspekte des Autogen-Fasenschneidens sind u. a.:

Effizienz: Es ist eines der kostengünstigsten Verfahren zum Schneiden von dicken Stahlblechen. Die Verwendung des Autogenverfahrens zum Fasenschneiden kann jedoch erhebliche Nacharbeiten und erhöhte Kosten nach sich ziehen.

Vielseitigkeit: Kann verschiedene Fasenformen wie I, V, X, Y und K erzeugen.

Wasserstrahl-Fasenschneiden

Wasserstrahl-Fasenschneiden ist ein Schneidvorgang, bei dem ein Gemisch aus unter hohem Druck stehendem Wasser und Schleifmittelmaterialien zum Einsatz kommt, um gewinkelte Kanten an verschiedenen Materialien, u. a. an Metallen, Verbund- und Steinwerkstoffen, zu erzeugen. Diese Technik ist für ihre Präzision und Vielseitigkeit bekannt und eignet sich daher für komplexe Formen und Teile mit vielen Details.

Hauptvorteile des Wasserstrahl-Fasenschneidens sind u. a.:

Hochwertige Schnitte: Erzeugt glatte, saubere Kanten, die eine Nachbearbeitung häufig überflüssig machen.

Minimale Schnittfuge: Die schmale Schnittbreite ermöglicht filigrane Designs und eine effiziente Materialausnutzung.

Keine thermische Beschädigung: Im Gegensatz zu anderen Schneidverfahren entsteht beim Wasserstrahl-Fasenschneiden keinerlei Wärme. Dadurch werden Verformungen und Änderungen der Materialeigenschaften vermieden.

Was bedeutet tischfreies Fasenschneiden?

Unter tischfreiem Fasenschneiden ist das Fasenschneiden von Metallteilen außerhalb einer herkömmlichen CNC-Schneidtischkonfiguration zu verstehen. Dieses Verfahren bietet Vorteile, wenn man große oder unregelmäßig geformte Werkstücke bearbeiten muss, die nicht auf einen Standard-Schneidtisch passen.

Hauptvorteile des tsichfreien Fasenschneidens

-

Flexibilität: Ermöglicht das Fasenschneiden und Schneiden an verschiedenen Stellen innerhalb der Werkstatt oder vor Ort.

-

Effizienz: Reduziert Engpässe in der Produktion, indem es ein Fasenschneiden ermöglicht, ohne dass ein spezieller CNC-Tisch benötigt wird.

Weniger Metallschrott: Das tischfreie Fasenschneiden ermöglicht eine bessere Blechausnutzung, weil man das Fasenschneiden erst nach dem Schneiden verschachtelter Teile durchführen kann.

-

Bessere Qualität: Systeme wie der DC-IV MAX von Bug-O Systems liefern präzise, wiederholbare Fasen bei minimaler Rüstzeit.

-

Weniger Materialtransport: Leichte und tragbare Geräte können direkt zum Werkstück gebracht werden, was den Transportbedarf für schweres Material minimiert.

Was ist robotergestütztes Fasenschneiden ohne Tisch?

Robotergestütztes Fasenschneiden ist eine fortschrittliche Schneidtechnik, bei dem zur Erzeugung gewinkelter Kanten an Materialien Robotersysteme eingesetzt werden. Dieses Verfahren verbessert die Präzision, Effizienz und Konsistenz von Fasenschneidvorgängen.

Hauptmerkmale des robotergestützten Fasenschneidens

Automatisierung: Roboter können den gesamten Fasenschneidprozess übernehmen – vom Greifen des Materials bis hin zum Ablegen nach dem Fasenschneiden. Dies reduziert den manuellen Arbeitsaufwand und steigert die Produktivität.

Flexibilität: Diese Systeme verwenden kollaborative Roboter mit mehreren Bewegungsachsen, die auch komplexe Fasenformen und -winkel möglich machen.

Konsistenz: Roboter erzeugen an verschiedenen Teilen konstant gleiche Fasen und genügen gleichzeitig hohen Qualitätsstandards.

Sicherheit: Geschlossene Schutzeinrichtungssysteme verhindern Verletzungen und Manipulationen des Bedieners und sorgen so für eine sichere Arbeitsumgebung.

Warum ist das Plasmaschneiden die beste Technologie zum Fasenschneiden von Metall?

Die Plasmatechnologie gilt aufgrund mehrerer entscheidender Vorteile als eines der besten Verfahren zum Fasenschneiden von Metall:

Präzision und Genauigkeit: Moderne Plasmasysteme, insbesondere Plasmasysteme mit hochauflösenden Funktionen, bieten hochpräzise Schnitte mit minimalen Konuswinkeln. Diese Präzision ist entscheidend, wenn es darum geht, genaue Fasen zu erzeugen, die sich für das Schweißen und die Montage eignen.

Geschwindigkeit und Effizienz: Das Plasma-Fasenschneiden ist deutlich schneller als herkömmliche Verfahren, beispielsweise auch als das autogene Brennschneiden. Diese höhere Geschwindigkeit führt zu einer höheren Produktivität und zu kürzeren Vorlaufzeiten.

Vielseitigkeit: Die Plasmatechnologie kann verschiedene elektrisch leitende Materialien durchschneiden, unter anderem rostfreien Stahl, Aluminium und unlegierten Stahl. Sie kann auch Fasenformen wie V, Y, X und K erzeugen.

Schnittqualität: Die durch Plasma-Fasenschneiden erzeugten Schnitte sind sauber und glatt, sodass Nachbearbeitungsprozesse oftmals nicht nötig sind. Eine solche hochqualitative Kante ist entscheidend zur Gewährleistung fester, sicherer Schweißnähte und zur Reduzierung der Vorbereitungszeit.

Automatisierung und Integration: Moderne Plasma-Fasenschneidsysteme lassen sich in CNC-Maschinen integrieren und ermöglichen automatisierte und hoch reproduzierbare Schnitte. Diese Integration erhöht die Konsistenz und reduziert den Bedarf an manuellen Eingriffen.

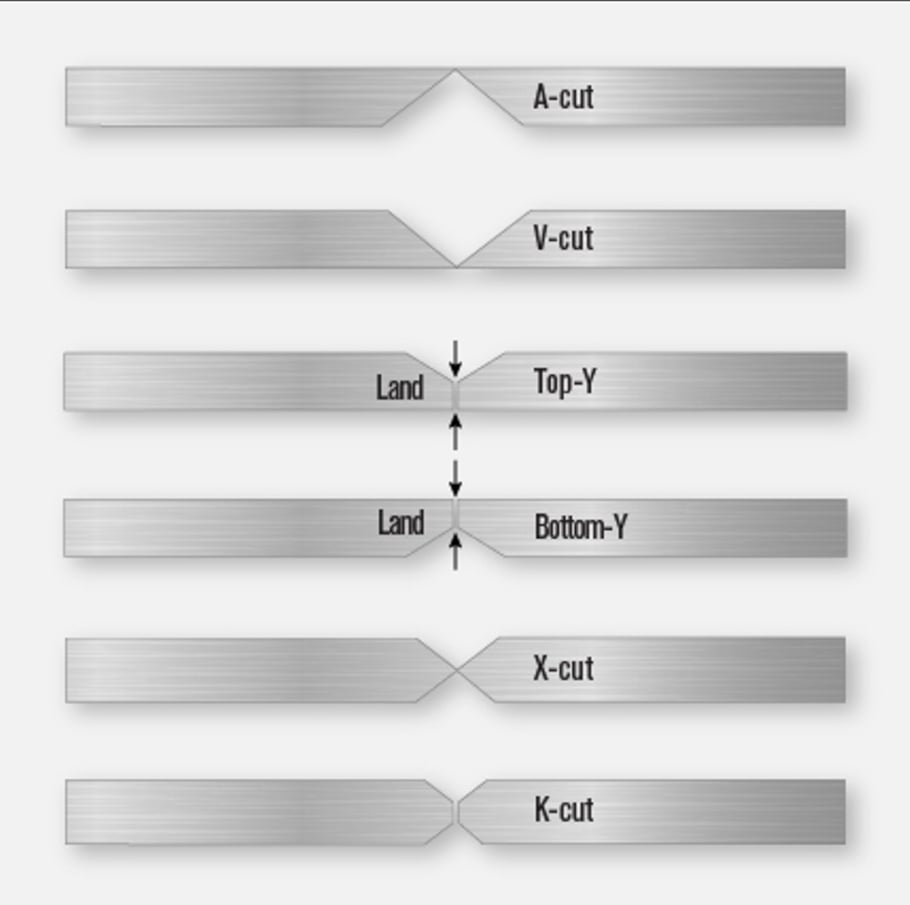

Welche fünf Arten von Plasma-Fasenschnitten gibt es?

Die fünf Arten von Plasma-Fasenschnitten sind A-, K-, V-, X- und Y-Fasen. Jede Art hat einzigartige Eigenschaften und Anwendungen:

A-Fase: Dies ist die häufigste Art des Fasenschnitts. Sie erfordert nur einen einzigen Brennerdurchgang und hinterlässt eine Schneidkante, die oben hervorsteht. Sie wird häufig für einfache Schweißvorbereitungen verwendet.

K-Fase: Dieses äußerst komplexe Profil erfordert drei Durchgänge mit dem Brenner. Die K-Fase kombiniert ein Y oben mit einem Y unten, wobei sie in der Mitte des Schnitts eine vertikale Fläche aufweist. Diese Fasenart wird zur Erzeugung starker Schweißnähte verwendet, bei denen mehrere Schweißdurchgänge erforderlich sind.

V-Fase: Eine V-Fase ist im Wesentlichen eine umgekehrte A-Fase. Für sie ist nur ein Brennerdurchgang erforderlich. Der Schnitt steht an der Unterkante hervor. Sie wird für Schweißverbindungen verwendet, die eine vollständige Durchdringung erfordern.

X-Fase: Eine Kombination aus A- und V-Fase, wobei der Mittelpunkt der beiden Schnitte in der Mitte der Blechstärke zusammenfällt und eine X-Form bildet. Dieser Schnitt erfordert zwei Brennerdurchgänge. Er wird verwendet, um Verbindungen herzustellen, die auf beiden Seiten eine ausgeglichene Festigkeit benötigen.

Y-Fase: Die Y-Fase gibt es in zwei Varianten – Y oben und Y unten. Die Variante Y oben weist eine V-Fase auf, die sich nicht ganz durch das Blech hindurch erstreckt und unten eine vertikale Fläche aufweist. Bei Y unten ist es umgekehrt – die vertikale Fläche befindet sich oben und eine A-Fase unten. Diese Schnitte werden für spezielle Schweißanwendungen verwendet, bei denen eine teilweise Durchdringung erforderlich ist.

Was benötige ich außer einem Plasmaschneider noch, um gute Fasenschnitte zu erhalten?

Um hochwertige Fasenschnitte mit einem Plasmaschneider zu erzielen, benötigen Sie zusätzliche Werkzeuge und Geräte:

CNC-Maschine: Die Integration Ihres Plasmaschneiders in eine CNC-Maschine (Computer Numerical Control) gewährleistet Präzision und Wiederholbarkeit für Ihre Schnitte.

THC-Maschine: Eine THC-Maschine (Maschine mit Brennerhöhensteuerung) ist beim Plasma-Fasenschneiden von entscheidender Bedeutung, da sie den optimalen Abstand zwischen dem Plasmabrenner und dem zu schneidenden Material einhält. Dies gewährleistet eine gleichbleibende Schnittqualität und Präzision, insbesondere beim Herstellen gewinkelter Schnitte.

Moderne hochauflösende Technologie: Die Hypertherm® SureCut™-Technologie verwendet Software zur automatischen Einbettung hochmoderner Schneidfunktionen, einschließlich der True Bevel™-Technologie, in den Plasmaschneidprozess. Die True Bevel-Technologie wendet automatisch einen verbesserten Fasenwinkel und eine bessere Schnittfolge an, erhöht so die Genauigkeit und sorgt für eine gleichbleibend hohe Qualität.

Fasenschneidsoftware: Spezielle Software hilft bei der Programmierung der gewünschten Fasenwinkel und -pfade und macht den Prozess effizienter und genauer.

Klemmen und Befestigungen: Diese sind zur sicheren Befestigung des Materials und zur Verhinderung von Bewegungen während des Schneidprozesses unerlässlich.

Messwerkzeuge: Genaue Messungen sind entscheidend. Werkzeuge wie Winkelmesser, digitale Winkelsucher und Lineale tragen zur Gewährleistung einer präzisen Winkeleinstellung bei.

Sicherheitsausrüstung: Geben Sie der Sicherheit stets höchste Priorität. Tragen Sie Schutzbrille, Schutzhandschuhe und geeignete Schutzkleidung zum Schutz vor Funken und Fremdkörpern.

Verschleißteile: Halten Sie einen Bestand an Verschleißteilen wie Düsen, Elektroden und Schutzschildern vorrätig. Diese Teile verschleißen mit der Zeit und müssen regelmäßig ausgetauscht werden, damit die Schnittqualität aufrechterhalten werden kann.

Luftfiltersystem: Ein gutes Luftfiltersystem trägt zum Abzug von Stäuben und Dämpfen bei, die beim Schneiden entstehen, und sorgt für eine saubere und sichere Arbeitsumgebung.

Haben Sie weitere Fragen?

Fragen Sie einen Schneidprofi